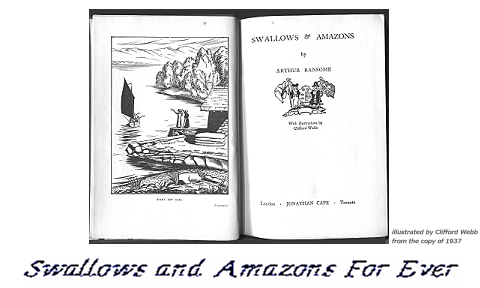

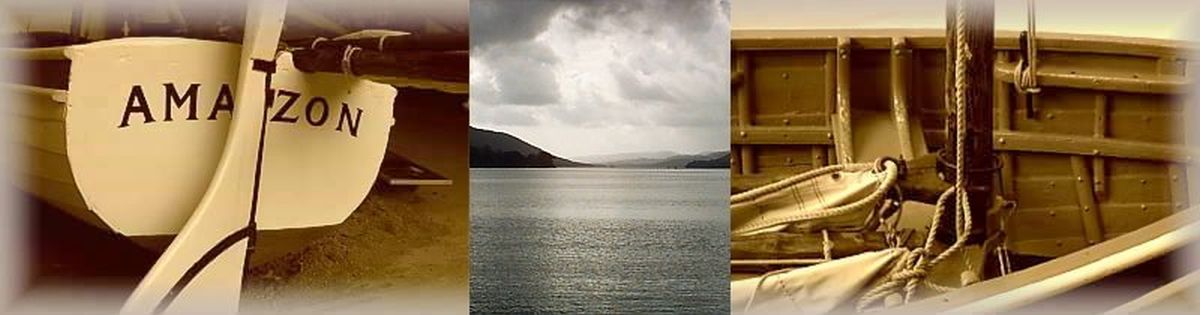

アーサー・ランサム(Arthur Ransome)の物語に出てくるツバメ号やアマゾン号(the Swallow or the Amazon)みたいな船で海へ出たい!!

友だちがヨットを持っていて、『じゃ、今度乗りにおいでよ』と誘ってくれウキウキと出かけてみたら、待っていたのはFRP製のバスタブ。しかもそのバスタブ、そこらじゅうシートだらけで座るところもないときてる。ちょっと風が吹けばヒールして、あげくはヒールを抑えるためにデッキから体を出せと言われびしょぬれになってしまう・・・スオートに座ってノンビリ気楽に帆走を楽しめる船はどこへ行っちゃんたんだろう・・・

- 多少風が吹いても安定している船

- 簡単な艤装でセールの揚げ降ろしが容易な船

- プレーニングしなくてもいいから濡れないですむ船

- 当然、木製!

そんな船が欲しいけど、売ってないなら、自分で造ろう!

Kayak造って海へ出よう

S&G工法なら木造カヤックを作るのはこんなに簡単

Dinghy造って海へ出よう

アーサー・ランサムの物語に魅せられて「アマゾン号」や「ツバメ号」みたいな木造ヨットに乗りたいと思ったら

製作者について

製作者のプロフィール(2018/09/27追記)

最新3コンテンツ更新されたコンテンツ順に提示

カラム文庫

「カラム文庫」に所蔵する書籍一覧

SOFボート製作記ー4(進水まで)

塗装、艤装そして進水まで(final update 6/24)

SOFボート製作記ー3(ハルの補強とスキニング)

ハル完成まで(updated 6/12)