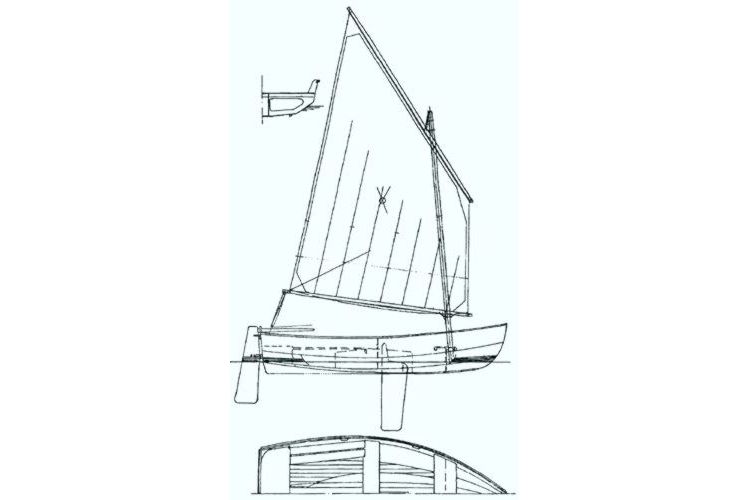

Kayak2号艇製作記ー2

塗装と艤装、完成まで

[6]ハルとデッキのフィレッティング

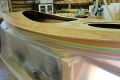

仮接着したハルとデッキにフィレッティングを施します。エポキシに増粘材のフィラー(木粉)を混ぜたもの(フィレット)をパネル合わせ目に盛り接着・強化し、更にその上にファイバーグラスを乗せ補強します。

- 左写真:フィレッティング前にマスキングテープを貼っておきます

- 中写真:パネル接合角度が小さな部分は厚く幅広なフィレットを施しました

- 右写真:フィレットの幅は狭いところでこれくらい

1号艇の時は厚いフィレットを盛りましたし、作業手順が悪くエポキシを随分と無駄にしましたが、今回は必要にして充分なフィレッティングを心がけました。ボトムパネルの平らな合わせ目には写真にみるようにほんの5mm幅のフィレットとしました。しかし、ボトムとサイドパネルの合わせ目は接合角度が小さく、また外側を丸く整形するためにかなり削る必要があり、薄いフィレットだと強度的に不安があるためそうした箇所は厚めのフィレットを盛りました。

- 左写真:ボトムパネルとサイドパネルの接合部のフィレット

- 右写真:ボトムパネル接合部のフィレット

マスキングテープを貼りコーキング用絞り口でフィレットを絞り出していき、それを滑らかなカーブに整形します。スプーンやプラ板など様々な道具を試してみましたが、今回はもっぱらシリコン板。指でシリコン板を挟んで曲げ、力加減で曲げ角度を調整しながらならしていきました。

フィレッティング直後にマスキングテープを剥がして整形し、すぐにファイバーグラス・テープを乗せるとエポキシがテープに浸潤していきます。これでテープが固定されるので、さらに刷毛でフィラーを混ぜないエポキシをテープに浸ませていきます。ファイバーグラス・テープ表面がテカって見えるようではエポキシ過多、テープの織り目が見えるくらいに浸潤すれば充分です。ただしエポキシが不足だとテープが白いまま残るので、そうした箇所がないように十分注意する必要があります。

- 左写真:ハルのボトムおよびサイドパネルのファイバーグラス・テープ

- 右写真:デッキのファイバグラス・テープ すでにエポキシが浸潤 (wet-out)した所

今回の合板は3mmと薄いため、ストリンガーのような構造部材となるファイバーグラス・テープには6 oz(200g/m2)の物を使用しました。ハル、デッキのフィレッティングとファイバーグラス・テープ浸潤に約735gのエポキシを使用しました(成型時にこそげ取ったフィレットも多い)が、これは前回使用量の半分以下です。

[7]ハル内側のファイバー・グラッシング

コックピット周囲のボトムはファイバーグラスで補強することがマニュアルで指示されていますが、今回はハル内面全体をファイバーグラッシングします。コックピット以外は4ozのクロスを使い重量の増加を抑えます。

- 写真:バルクヘッド後方のファイバーグラッシング

薄いファイバーグラッシングをしていますが、この作業で約600gのエポキシを使用しました。

(付記)この作業終了後、使っていたローラーを捨てようと引き抜いたときにスポンジ(ポリウレタン製)が溶けているのに気がつきました。System Three社エポキシを使ったときにはこのようなことは全く経験していません。今回使用しているエポキシ(コニシE206S)のデータシートには''4VOC基準適合''とあり、トルエン、キシレン、エチルベンゼン、スチレンの4有機溶剤(4VOC)は含まれていないと明記されていますが、エポキシ・レジンやアミン系硬化剤がスポンジを侵すとは思えないので、粘度を下げる可塑剤として上記4種以外の有機溶剤が含まれているのだと思われます。しかしそれを示唆する芳香は感じません。

[8]ハルとデッキの仮接着

ハル内側にもファイバーグラッシングした場合、ハルがその形状で硬化してしまうとハルとデッキを接着する時に困難が予想されるため、ファイバーグラッシング時のエポキシが硬化する前にデッキの接着を行う必要があります。また、ここでの接着はあくまで仮接着ですので少しでも強度を確保するため、力のかかりそうな箇所に3mm厚合板小片をエポキシで接着しておきます。

ハルとデッキをエポキシで仮接着します。ハルパネルのエッジにエポキシをチョンチョンと置いていき、銅線でハルとデッキを接合しエポキシ硬化を待ちます。パネル同士の重なりを避けるため今回はパネル内側のベベルカットを少なめにしたので、パネル外側に隙間がありますがここにはエポキシを充填します。

- 左:仮接着のエポキシがはみ出ている

- 右:ハルとデッキの接合面にはエポキシ層が見える

[9]ハルとデッキの本接着

仮接着したハルとデッキを本接着しますが、この船の製作過程における最大の難所です。と言うのも、この船ではデッキとハルの接合にシアー材を用いず、内側から手の届かないバウ先端までフィレッティングとグラステープによる補強をしなければならないからです。この船を造ったアメリカ人の方のブログでは『さぁ、地獄(inferno)に飛び込むぞ!』と決意表明されていましたっけ。今回は私も仮接着しただけの艇体に体を潜り込ませての作業に挑戦してみます。(改めてこの方のサイトを見てみたら、体ごと潜り込んだわけではないですね。柄の長い道具を使っていますし、私でも無理だったから大柄なアメリカ人ではとてもとても。でも『inferno』と言うのは理解できます。照明、ヘルメット、ゴーグル、長袖シャツ、手袋装備での作業が必須ですから。)

船を横倒しに固定し、コックピットから体を滑り込ませていきます。エポキシも道具も後から助手に渡してもらいますが、バウ先端はさすがに狭く、片手で作業するしかありません。もう少し手を伸ばそうとお尻をモゾモゾさせた途端、仮接着がバリッという音とともに剥がれました。幸いカーブがきつくない箇所だったので大きく隙間が空くことはありませんでしたが、潔く撤退。船を船台上に横倒しにし正攻法で作業することに方針変更です。

マニュアルには『(手の届く範囲を)フィレッティングして、予めエポキシを浸ませたグラステープをロールにして端から伸ばしていけ』とあるのですが、やっぱりバウ先端までキチンとフィレッティングしたいし、エポキシを浸ませたグラステープは一度張ってしまうと修正のために動かすのは至難の業です。

そこで柄の先にスプーンあるいはヘラを取りつけフィレットを置いていき、フィレットを整形した後、長い柄に取りつけた刷毛でグラステープをゆっくりロールから伸ばしていき、最後にエポキシを浸潤させて作業を終えました。手間はかかるものの正攻法でいくのが一番安全みたいです。『地獄に飛び込む』のはお薦めできません。

これで艇体の形が完成です。施工前の重量を測ってみたところ9.7kg、フィレッティングとグラステープ施工後は10.1kgでした。よって使ったエポキシは400g、この時点で前回は14.2kgでしたから、約4kgの軽量化と言うことになります。

[10]船体の整形

ファイバーグラッシングに備え、組み立てが完了した艇体の整形を行います。作業としては、

- 銅線穴にエポキシ充填:合板が薄いためか結構大きな穴が開いており、そこからエポキシが漏れ出ているところがありますし、外側まできっちりエポキシが埋まっていないところもあります

- パネル接合部外側にエポキシ充填:ベベルカットが足りなかった所はパネル外側に隙間が出来ているのでそこを埋めます

- エポキシを充填した箇所を滑らかにサンディング

- ファイバーグラスが滑らかに納まるようにチャインの角を丸める:まずカンナでラフに削ってから丸くサンディングします

- 全体をサンディング

これでファイバーグラッシング(その前にサチュレーション・コートがありますが)の準備が整いました。もう一度重量を測ってみたところ9.9kg、およそ200gカンナで削り取ったようです。

[11]ファイバーグラッシング

ハルのファイバーグラッシングに取りかかります。この船の製作マニュアルには「4ozのグラスでグラッシングしろ」とありますが、今回の合板は薄い3mm厚ですので強度を出すためハルには厚手(6oz)のグラスを使用しました。薄手(4oz)のグラスより浸潤に必要とされるエポキシ量もフィルコートに必要な量も多くなると思われます。

まず合板に薄いエポキシ層を作るためにサチュレーション・コートを行います。これをやっておくとグラッシング時にグラスが浮いたり動いたりするのを防げますし、wet-outに必要なエポキシ量も少なくできます。少し茶色に着色したSystem-Three Epoxyをローラーで薄く塗り、スキージで平らにし余分な浮いたエポキシをこそげ取ります。

デッキ、裏返してハルに施工したらタックフリーを待ってすぐにハルのファイバーグラッシングを行います。完全に硬化する前に次のエポキシを塗布すると、エポキシが化学的に結合しより強いエポキシ層が出来るそうなので、時間的に慌ただしいのですが硬化後サンディングする手間をかけるより効率的です。

グラッシングに使用したのはコニシE206Wですが、粘度が大変小さいため何の問題もなくファイバーグラスに浸みていきますし、System-Three Epoxyを使ったときよりもボテッと乗ることなく薄い塗膜となりました。むしろ少し薄すぎる(thin coat)位で、グラスの凹凸を消すフィルコートが5回は必要でしょう。この時にもエポキシに赤味の着色を施し、ラワン合板の黄色味を弱めようとしましたが、果たして出来具合は如何に?

ハルにグラッシング後、2回のフィルコートをして今回の作業は時間切れとなりました。次回デッキのグラッシングとフィルコートは2週間後となります。

- 左:ハルのグラッシングを終えたところ

- 中:ハッチに潜り込みスターンに当て木を接着

- 右:コックピットに潜り込みバルクヘッドとデッキ接合部の補強を行う

[12]デッキのファイバーグラッシングとフィルコート

次にデッキをグラッシングします。まずは時間が経過し完全に硬化したサチュレーション・コートに軽くサンディングしエポキシの食い付きを良くします。チャインを越えてサイドパネルまでグラスを巻き込んでグラッシングするのですが、そのエッジを綺麗にカットするためテープを張っておきます。硬化が始まりベタつかなくなったらテープの端でグラスをカットします。

この後タックフリーを待ち4回のフィルコートを繰り返しましたが、さすがに粘度が小さいエポキシなのでぽったり厚いコートにはなりません。見た目はタレもないのですが、照明下で目をこらすとグラスのデコボコ、エポキシのウネウネ模様がはっきり分かります。もう一度コートしてから一度サンディングし、さらにフィルコートを重ねる必要がありそうです。

右の写真はサイドパネル、上部がデッキからのグラスで下部がフィルコートを2回繰り返したハルの様子です。垂直線はサイドパネルのジョイント部。写真では下半分が滑らかに見えるかも知れませんが、触るとグラスの織り目模様が分かります。滑らかなフィルコートは本当に手間がかかりますね。プラフィルムを張っておきたくなっちゃいますが船の曲面には無理ですねぇ(そのための「ピーリング・シート」と言うものがあるそうですが)。まぁ手間を惜しまず「塗っては削り」を繰り返すしかありません。

この季節室温が20℃を切っておりタックフリーまで5時間くらいかかりますので、エポキシ作業の合間に艤装準備をしておきます。やることはシートおよびヒップブレースの固定。幅広のコックピットなのでお尻と腰をサポートしておかないとやっぱり漕ぎにくい。合板で作るのですがこれらもエポキシ防水をしておく必要があるため、またこれにも時間がとられます。それとコックピット・コーミングとヒップブレースにステインによる着色をしてみました。

- 左:デッキのグラッシングに備えて養生

- 中:デッキのグラッシングを終えたところ

- 右:巻き込んだグラスと以前にグラッシングしたハルの見え方の違い

[13]フィルコートと塗装前の研磨

グラッシング後の表面のデコボコをフィルコートで埋めていきます。薄い塗膜をこころがけハル、デッキとも合計4回のコートを行いました。前のコートから日数が経過しエポキシが完全に硬化しているので、最終コート前に一度サンディング。ファイバーグラスまで削らないよう注意しながら出来るだけ平滑になるよう研磨します。ハルだけは低い温度で粘度の高いエポキシをコートすることになったので随分厚めのコートがされたようです。

1号艇に比べればウネウネ模様も少なく平滑なコートが出来たと思いますが、それでも小さな凹み(シャイニー・スポット)が散見され、これをなくすために更に研磨するとファイバグラスまで削ることになります。そこでお世話になったのは2液ウレタン・サンディングシーラーですが、速乾性でかつ研磨性が高いので2時間も経てばサクサク削れ小さな凹みをカバーしてくれます。最初は厚塗りをオービタルサンダー(#120)でほとんど研磨して落とし、二度目は薄めに塗りパームサンダー(#240)で塗装前の平滑面を作ります。いずれも底のパッドにスポンジを挟み、船の曲線に沿うように動かしても削りすぎができないようにしています。

- 左:変わり映えのしない画像、でも研磨後スベスベのデッキ

- 中:研磨後、ハッチを置いてみた

- 右:トランサムだけ別の木

さて後は塗装と艤装を残すのみ、と言っても塗装に時間がかかるんですねこれが。片面塗って乾いたら裏返して塗り、硬化したら削って・・・が5回は必要でしょうか。

| 艇重量 | 1号艇 | 2号艇 | 差分 |

| スティッチ終了後 | 9.7kg | ||

| フィレッティング終了後 | 14.2kg | 10.1kg | 4.1kg |

| グラッシング終了後塗装前 | 17.2kg | 13.9kg | 3.3kg |

艇重量は上表の様になりました。スティッチを終えた時点で軽々と持ち上がるので喜んだのですが、ハル内外面をグラッシングしたのとハル外側のグラッシングに6ozのグラスを使ったため、エポキシ量が増加。ファイバーグラッシングとフィルコートに約4kgのエポキシを使っています。13kg位で仕上がるかと思いましたが少し重量オーバーとなりました。

[14]塗装と艤装

エポキシ・コートが終了し、さぁ最後のニス塗装と艤装に取りかかろうとしたものの、作業日に仕事が入ったりクルーザーに乗ったりしてたもので大幅に仕上げ作業が遅れてしまいました。なにより、一度ニス塗装に失敗してしまいまして・・・

ボトムのニス塗りが思いのほか上手に仕上がったため、さぁデッキニス塗りと意気込んで取りかかり、4回のニス塗りと耐水ペーパーによる研磨、そして5回目を塗り終わってからそーっとドアを閉め翌週いそいそと工房に入り仕上がり具合は如何にとデッキと触ってみたら・・・表面がブツブツandザラザラ!よく見ると小さな突起がそれこそ無数に出来ています。思わず声を上げてしまいましたが、原因が分からない。そこで先輩のNさんにヘルプを求めてみたら、わざわざプロのお知り合いに問い合わせて下さいました。

恐らく空中に舞っていた『ホコリ』を取り込んだためと思われます。実はデッキニス塗り前日に工房の改修工事としてチェーンソーで壁を切り取るなんてことをやっていたでした(馬鹿ですね>自分)。空気を入れ換え、空気清浄機を動かしておいたものの充分ではなかったようです。

そこで塗装下地の作り直し。ブツブツは簡単に研磨で取れたものの、よくよく見るとニス層に小さな凹みが無数に見て取れます。そこで更に研磨を繰り返したものの到底取り切れず、あちこち(特にチャイン部の)ファイバーグラスが出てくるまで研磨し、再度サンディングシーラーを塗って塗装下地を整えました。

頂いたアドバイスにはこうありました。

ザラザラが取れた後の細かいブツブツ状の穴が無くなるまで全体にペーパーをかける・・・いい加減な処で仕上塗料を塗ると更に気泡の跡が大きくなって現れます・・・サンディングシーラーでもう一度下地を調整してもOKです・・・但し既に下塗りが十分過ぎる場合は均一に塗料を削らないと(ペーパーを当てないと)塗装の層の断面が年輪状に透けて出ますので御注意下さい。

はい、仰る通りまさにそうなりました。凹みの多くは消えたものの再度ニスを塗って乾燥させてみると、あちこちに奇妙な模様が見えています。「塗装に失敗しても削ってやり直せばOK」と思っていましたが違いますね。「一度でキチンと仕上げないとやり直しは利かない」ということを学びました。と言うわけで写真では綺麗に見えるかも知れませんが、お粗末なニス仕上げカヤックの出来上がりです。1号艇と並べてみると木の色が随分違います。

今回も使ったのはSystem Three社の油性ウレタンニスですが、乾燥が速いため数種類のシンナーを試してみましたが、まだこれはと言うものが見つかりません。もっと乾燥が遅くてもいいから(2時間でタックフリーになります)leveling(自然に平らに伸びていく)してくれると有り難いのですが。妻が「綺麗に塗れてるじゃない」と慰めてくれますが、製作者としては欠点ばかりに目がいきます。「船でしょ!テーブルじゃないんだから」と奥方に言われたという米国のビルダーの方の気持ちがよく分かりました。

番外としていくつか。

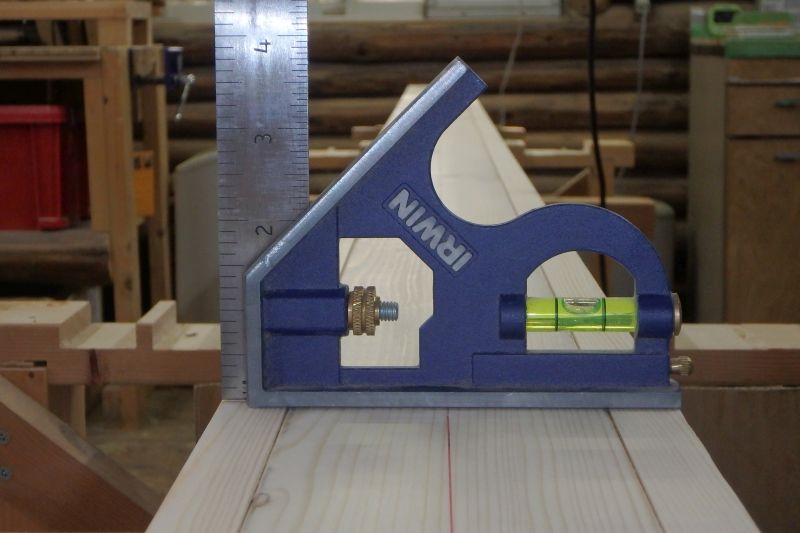

合板素地着色

エポキシに着色しなくても合板素地を着色しちゃえば話は早いのですが、ステインなどで素地を着色した場合エポキシとの接着性を低下させる懸念があります。ところがアメリカのマリン関連サプライ業者のTipsに見つけました「ステインの上にエポキシを付着させる」という記事です。水性ステインならばどれもOKのように思われますが、鵜呑みにするわけにはいかないので、いくつか候補をテストしてみたいと思います。

テストしてみたのは、

- アルコール系顔料ステイン(商品名コンビステイン)

- アルコール系染料ステイン(商品名パイルステイン)

いずれも色はマホガニー、大橋塗料株式会社から入手しました。こちらに質問してみたところ『パイルステインは耐侯性が弱いのでお勧めできませんが、コンビステインは着色力も高くお勧めだと思います』とのアドバイスを頂きました。

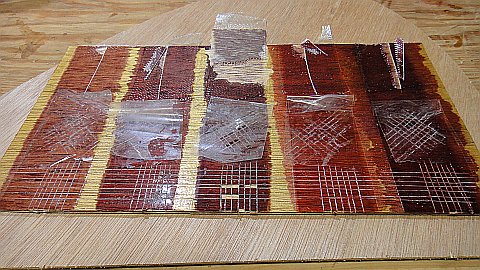

合板をステインで着色(3種の希釈率)したのち乾燥を待ってエポキシを薄く塗布、一部にグラステープを張りエポキシを浸潤させ完全な硬化まで5日間放置しました。その後エポキシに合板までナイフで直交した切れ目を入れ、梱包用テープを張りスキージで密着させてから勢いよくテープを剥がします。合板とエポキシの接着性が悪ければエポキシ層だけが剥がれるはずです。

結果はご覧のようにテープには切れ目の直行模様が残るだけで剥がれたエポキシがついてくることはありませんでした。コンビステインを濃く塗った箇所(左から三つ目)だけエポキシ層が剥がれているようですが、よく見るとエポキシ層ではなくその下の合板層(表面プライ層)ごと剥がれているのが分かります。つまりステインで着色した上に乗せたエポキシは下の着色済合板と強力に接着していたと見なせます。

グラステープもペンチで無理矢理剥がしてみましたが、グラステープがすぐに千切れてしまいました。一つのサンプルだけはグラステープが切れずエポキシとステインだけが剥がれているように見えますが、標準希釈率より遙かに濃い顔料ステインを塗ったためではないかと考えられます。

以上のように使用したアルコール系の顔料ステイン、染料ステインともエポキシと合板の接着性を阻害することはないように思われます。今回の着色はかなり濃いステイン(アルコールであまり希釈していない)を塗っていますから、実際に使用する濃度ではさらに問題は少ないのではないでしょうか。望む色を出すのは容易とは言えませんが、どちらのステインもアルコールで希釈するため乾燥が早く、また入手先からの情報の通り大変着色性が高く使いやすいステインだと感じました。

ステインによる合板着色は試みる価値があると思われます。ただし写真に見るように、綺麗にエッジが立つようステインを塗るのはほとんど不可能のように思われますから、パネルをスティッチした後で一部だけ着色するのは無理でしょう。またほんの少しでも合板表面に接着剤がついていたらそこはステインで着色されないまま残るでしょうから、着色しようとすればまず組み立て前の部材にステインを塗っておく必要があるでしょう。

エポキシ作業の度にレジンと硬化剤を混合した量(グラム。容量の方が相応しい気がしますがコニシ製エポキシ混合比は重量比なので)を記録しておいたのですが、それを作業毎にまとめてみました。大体の目処をつけて混合するのですが、足りないと困るのでついつい多めに作ってしまい、実際の使用料はこの数値より少ないです。

| フィレッティング合計 | 735 | |||

| デッキ | フィレッティング:120 | グラステープのウェットアウト:135 | ||

| ハル | フィレッティング:240 | グラステープのウェットアウト:240 | ||

| ファイバーグラッシング合計 | 2680 | |||

| ハル内側のエポキシ・コートとグラッシング | サチュレーションコート1回目:170 2回目:170 | グラッシング:630 | ||

| 外側のサチュレーション・コート | ハルとデッキのサチュレーション・コート:300 | |||

| ファイバーグラッシング | ハル:780 | デッキ:630 | ||

| フィルコート合計 | デッキとハル5回分 | 1020 | ||

| エポキシ作業合計 | 4435 | |||

上表のように全部で4.4kgのエポキシを混合していますが、フィレッティング作業ではこそげ取った分もありますし、使わずに余した分もあります。合板のスティッチが終了した時点での艇重量とエポキシ作業終了後にサンディングし塗装に入る時点での艇重量との差が4.2kgありましたから、実際に使用したエポキシはおおよそ混合したエポキシの95%、5%程度を無駄にしたことになります。今回の製作では厚い6ozのファイバーグラスを使った箇所があるとは言うものの、ちょっとエポキシを使いすぎかも知れません。

製作にかかった費用

今回のカヤック製作費用をまとめてみました。

| 品名 | 数量 | 価格(円) |

| 材料 | ||

| ラワン3mmT1合板 | 3 | 9,045 |

| ラワン9mmT1合板 | 1 | 2,048 |

| コニシボンドE206(3kg) | 2 | 14,640 |

| ファイバーグラス | 10m | 3,890 |

| ファイバーグラス・テープ | 20m | 3,060 |

| ペイント・ローラー | 20 | 2,351 |

| 以上小計 | 43,152 | |

| 艤装品 | ||

| デッキプレート | 1 | 2,436 |

| フットブレース | 2 | 3,644 |

| アイパッド | 2 | 1,000 |

| シート | 1 | 2,640 |

| 以上輸入送料 | 3,760 | |

| 以上小計 | 13,480 | |

| その他艤装関連 | ||

| パーロイド板 | 2,390 | |

| カート製作用VP管など | 3,260 | |

| ノーパンクタイヤ | 3,360 | |

| Devcon 5min エポキシ 250ml | 2,696 | |

| パドル(AquaBound Sting Ray Hybrid) | 14,880 | |

| 以上小計 | 11,706 | |

| 合計 | 68,338 | |

と言うわけで約70,000円、米国から木材キットだけを輸入した価格(製作には加えてエポキシ作業材料と艤装品が必要)ほどで出来上がり、概算でキットを輸入して製作するのの半額と言うところでしょうか(2012年当時)。