SOFボート製作記ー0(準備と製材まで)

なにはなくともストロングバック(strongback)

0-1 製作準備

これまで造ってきたカヤックもディンギーもS&Gによるものだったから、平らな船台に正立した(って変な言い方だけど伏せないで)状態での作業だった。合板パネルとエポキシ・フィレットでハルを形作るから若干のフレームはあるものの、構造としてのキールもリブもストリンガーもなし。それはそれで安易だし、なにより製作にかかる時間、手間、費用が節約できるからアマチュアにとって打ってつけの工法だった。

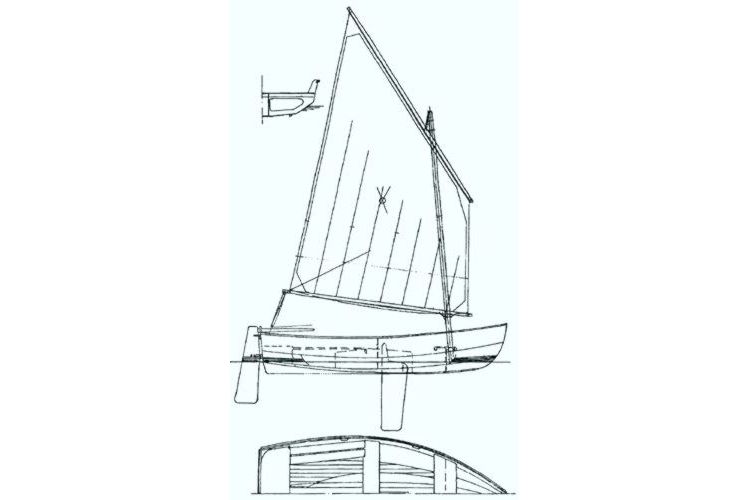

でも心情としては、キールやリブ、ストリンガーなどの無垢材でできた船の構造的骨組みに憧れがあった。なんといっても見た目に美しいから。次の船を思い描くようになった頃、Water Craft11月号が英国から届き、ペラペラと眺めていたら米国人設計者Dave Gentryの記事が目を引いた。なぜって、14ftあるWhitehall(古いスタイルの著名なローイング・ボート)の重量が27kgだと言うんですもん。なになに?とキチンと記事を読み、彼のサイトを訪ねSOF(Skin-on-Frame)という製作法に改めて瞠目した。

以前、カヤック仲間がバーク・カヌーのことを書いた本を貸してくれたことがあるが、流木や製材前の細い丸太なんかで骨組みを作り、木の皮を繊維で縫い合わせ骨組みを覆っていくという伝統的工法について述べられていた。今だってイヌイットが始めたこの伝統的工法でカヌーを作っている人がいるけれど、自分でやろうとは思わなかった(シラカバの皮なんて手に入らないもの)。ところが、SOFとはいえフレームは流木じゃなくてマリン合板、スキンは合成繊維による布となると、強度も精度も段違いだし、なにより大変軽い船が作れる。

骨組みを覆うスキンにはナイロンとかポリエステル布を使うから、船の構造的骨組みが丸見え。これっていいかも・・・

と言うわけで新艇製作記の始まりです。まずはなにはなくともストロングバック。船を正立させて作るかあるいは伏せた状態で作るかは好みの問題らしいけれど、ストリンガーを渡すのも、あるいは外板をプラキングしていくのも、上から下向きに作業できる方が船底を見上げながらやるより楽そうに思える。

キール、フレームまたはモールドを据えていくための頑丈な基礎、背骨に相当するストロングバックをまず作ることにします。2x材で作ったウマを2台並べたって用は足りるのだが、しっかりした基準面があるのとないのとでは工作精度が違うから(それにストロングバックがあるといかにも造船所に見える)。

でも12ft(3.6m)の船のためには最低その長さのストロングバックが必要だけど、12ftの真っすぐで反ってない材って入手が面倒。ともかく12ft(3660mm)の1x4と2x4で四角い柱を作ります。

まず船台支柱を補強し、使っていた鉄製柱(多分ビルなんかの壁の間柱だと思う)を中に入れ両脇を1x4で挟む。間に2x4を入れてやれば決して撓んだりしない背骨の出来上がり。とび出ている部分はカットし2x4と面一にする。

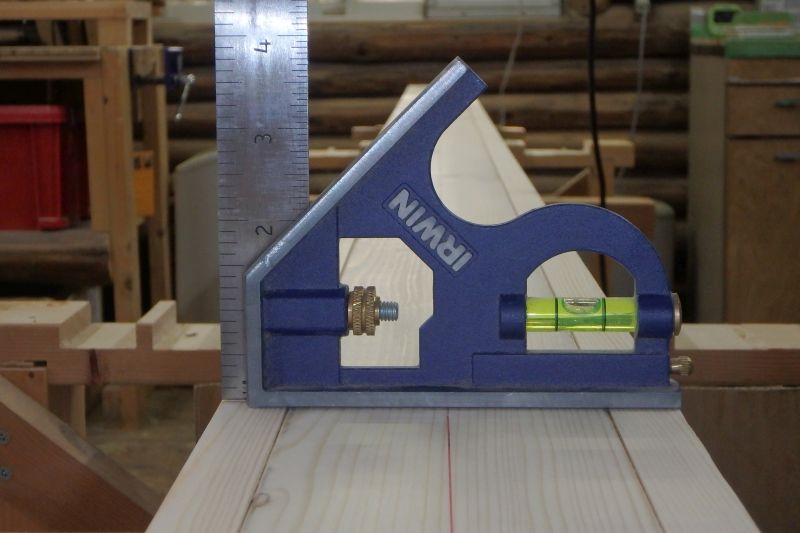

12ftの材を薄くカットするのはなかなか面倒だし、ちょっと材が動くと厚みが揃わない。こういう作業をこれから嫌と言うほどやらなきゃいけないので、ちょうどよい練習と思い1x4をバンドソーで9.5mmリッピングしてみた。フェザーボードを上と横からあてがい材が動かないようにしたつもりだったけれど、横からの力で切り初めに材が動いてしまったのでもっと長いフェザーボードに作り替え。加えてインフィード側は窓から外に出し、アウトフィード側の壁に穴を開け(写真にその穴が見えています)、材で押せば外に扉が開くようにした。ストロング・バックの面をカンナで丁寧に正確に平らにし(nice and flatね)、2方向の水平を確認しました。

基準となるセンターラインを書き入れ、これが船造りの前後左右の基準となります。

残った2x4を半分にリッピングし、モールドをストロング・バックに固定するための補強材(設計図にはクリートと書いてあった)を6本作ります。モールドが基準面に垂直に立つように、このクリートの二面をルーター・ジョインターで正確に直角にしました(道具作っておいて良かったと思う瞬間)。

(2018/04/03)

0-2 モールド

ストロング・バックができたのでここにモールド(ステイション・モールド)を据えます。設計図にはモールド原寸図がついてくるのでロフティングの必要はありません。3種類合計6枚のモールドを針葉樹合板(特に意味はなし、安いから)にカーボン紙で写し取り、同じサイズの2枚を重ねて一度にカットします。バンドソーでカットしてみたのですが、大きなモールドはテーブルに乗らないし安定も悪いからジグソーで切り出しました。

6枚のモールドをそれぞれ20inch間隔でストロング・バックに固定していきますが、垂直に立つようにそして基準線に対しても直角に置かれるよう細心の注意を払い、クランプで固定しつつビスを打ちます。作っておいた固定用補強材のお陰で5枚は垂直に立てられましたが、1枚だけなぜか微妙に斜め。仕方なくもう一度ジョインターに通し垂直を出しました。

写真はモールドを据え終えたところ。前から2番目と5番目のモールドにはキールソン、ストリンガーそしてガンネルの取り付け位置(ノッチ)が切り込まれています。それらをクランプあるいはビニタイまたは銅線(!)で固定するための穴を開けてあります。ストロング・バック作るときにカットした1x4の切れ端(9.5mm x 19mm)をキールソンに見立てて置いてみました。ガンネルも渡してみた。

横から見るとこんな感じ、シアーラインがはっきり見えますね。

もうお分かりですね、新艇はマルチチャインの(オープン・デッキ)カヌーです。キールソンに加えて10本のストリンガーと内外のガンネル、それに16本のリブで船の骨組みが構成されます。

あと準備として船首と船尾にステムが必要。

ステムにストリンガーとガンネルを納めエポキシで接着するのですが、エポキシは硬化までにズレやすい。釘打っておくのも躊躇われるので部材が所定の角度で納まるようにマリン合板端材で受けを作っておきました。ステムのカーブを出すため、ドラムサンダー作った時に一緒に作っておいた丸ヤスリをドリルに噛ませ円弧の内側を削っていきました。

細長い棒、ロフティングの際ピンとピンの間を繋げて曲線を出したもの、があったのでストリンガーも渡してみました。

本番前のドライ・フィッティングみたいなもんですが、ついつい形を見てみたくなる。ステムやモールドのノッチに合わせることで設計図通りのカーブが出るはずだが、それらの間は材の曲りに任せ、最後は目で見てスムースなカーブを出すことになる。そのためにもモールドやステムが動いたりしないよう追加の補強が必要なことが分かりました。

まだ縦長部材とリブ用の木材を調達していません。12ftの材が要るし、適当なサイズを買うと後で製材の手間が大変だから、よくよく考えてから発注します。それまで小休止です。

(2018/04/05)

0-3 部材製作

構造的骨組みをなす

- キールソンとキール

- ストリンガー

- ガンネル

- リブ

などの部材を作る作業に入ります。設計図に付属する建造マニュアル(決して初心者向けの易しいものではない)には部材についての指示が書かれています。曰く、

- 縦長材(longitudinal member)、キールソン、ガンネル、ストリンガーといった、には軽くて目の詰んだ丈夫な材を使うこと。例えばシトカ・スプルース、ダグラス・ファー。近所のHCで材を求めるなら2x12を選べ、なぜなら2x6までは小さな丸太から採るけれど、幅広材は大きな丸太から採るから目が詰んでいて真っすぐな木目が期待できる。12ft材が無理なら途中でスカーフしても全然OK。

- リブには曲げに強い木、ペンシルベニア産のgreen Ash(タモ)が理想だがオークでも十分用を成す。

フーム、12ft(3660mm)の無節の真っすぐな木目の材か。SPFはスプルース、パイン、ファーだけど12ftで無節となると便利な通販(木工ランドとかね)でも難しい。Western Red Cederならば無節の高級材が2x6 14ftまで入手可能だし、WRCは色味が綺麗で軽いから好きな材だけど、プランキング用途ならまだしも構造材に使うのはちょっと躊躇う。というのも、今回の船は変わった構造でフレームはなし、船の構造的骨組みとしてはキールソン、ストリンガーそれにリブしかなく、いずれもビックリするほどの細さだから使う材はなんでも良いという訳にはいかない気がする。

DIY用として個人向け通販をしている材木店は沢山あるけれど、長さが12ft、無節かつ柾目(これは木取の都合から)となるとなかなか見つからない。アッ、これ良いかもと目を惹かれたのは120x120x4000というYellow Ceder(米ヒバ、大変目が詰んでいて加工性も良いし軽いけど丈夫。ディンギーの補強材としてあちこちに使いました)の角材。90度横にしてやれば板目でも柾目でも製材可能だが、落ち着いて考えてみたら120mmの材を真っすぐ縦挽きするのは私の腕と道具では無理だとすぐに悟った。必要な量はたかが知れているから、36x140x3600の柾目デッキ材が打ってつけだから買おうと思っても、「30本まとめて」と言われると買えない。

0-31 リブの製材

縦長材入手に難儀しているので、先にリブ用材の製材に入ります。こんな板目アッシュ板(29x140x1430、5kg)を求める木目に合わせてリッピングし、リブなどの細い材を25本余り作ります。

綺麗にプレナー掛けた材ではないけれどリッピングした後でドラムサンダー通すから問題なし。直角な基準面が出ていないのでまずジョインターで一面だけ直角にする。

直角の出た面をバンドソーのフェンスに押し当てて9本にリッピングし、90度横にして柾目にし、それを厚み5.5mmにさらにリッピングする。

所定のサイズより0.5mm大きくカットしているのはブレード痕を研磨するためです。両面を2回ドラムサンダーに通してやれば望みの厚みの材ができます。それを今度はV-ドラムサンダーの上面テーブルに通して側面のブレード痕を消してやります。とまぁ手間ばかりかかりますが、ちゃんとした製材道具はないからこうするしかない。

出来上がったのがこれ。

5mm x 13mm x 1300mmのアッシュ材、16本をリブとして用い、残りはスカーフしてキール(アウターキール)に使います。蒸し曲げするまで置いておくのですが、お願いだから反らないでね。

手間と時間ばっかりかかりますが、それもアマチュアの特権。似たようなことを12ftの材でやらなくちゃいけない(溜息)。

(2018/04/12)

0-32 縦長材の製材

米ヒバ(Yellow Ceder)の2x6 12ftものを入手したので縦長材の製材に入ります。念のため2本購入しましたが、一本はほとんど節のない材だったものの残念ながら木目はキッチリ45度方向に走っていた。どちらかに傾いていれば、それに合わせて木取したのですが。

まずご丁寧に面がとってあるので端を8mmバンドソーでカット、その面をフェンスに当てて10.5mm幅でリッピングして行く、という予定だったのですが・・・やってみるとさすがに12ft、10kgの材を動かないように固定してバンドソーでカットするのは大変。端を8mmカットをしている間にも材が動くためブレードが挟まり止まってしまうことがしばしば。

あっさり方針変更。作業台の上で、丸ノコに平行定規付けてリッピングしていくことにしました(危ないから41mm厚を二回に分けて切りました)。それにしても丸ノコのダストが凄いこと(集塵機のホースの長さが足りないので繋がず)!ビックリする量の切り屑が飛び散って、掃除に一苦労でした。

(2018/04/19)

10.5mm厚x42mmにリッピングした材をドラムサンダーに通しブレード痕を研磨し厚みを揃えました。ドラムサンダーに巻いた布ヤスリがヤワでちぎれてきちゃうので、Amazonで買ったベルトサンダー用のもの(6"x48"ですがさすが米国製、厚みが1mmもある。米国はこういうものが安いなぁ)に替え、0.5mm~1mmを削るのですが一度に大して削れないから2パスではちょっと足りない。まぁ手研磨じゃないから何度も通してやれば済むこと。

出来がった7本の材を見てみると、途中に節が出てきたりして全部は使い物にならないかも。こいつを更に19.5mm幅にバンドソーでリッピングしていきます。今度は厚みが10mmですから幅の狭いブレード(歯数も多い)に替え切っていきますが、薄いからほんの10秒ほどで切れちゃう。仮のガンネル材を外し、できた米ヒバ材を当ててみるのですが、こういう材は不良品で使えない。

(2018/04/24)この項続く

42mm幅の材から19.5mm幅の部材が2本とれ、残りは0.8mm。

こうして所定幅にカットした部材をさらにVドラムサンダーで切り肌を綺麗にしてやる。

できたのはキールソン1本、ガンネル4本(内外2本ずつ)、ラブレイル2本そしてストリンガー10本。用意した材でこれら部材を全てまかなえるはずだったのですが、節が出てきた材が2本あり、残念ながらストリンガーが1本だけ足りず(トホホ)。残った材から採ろうと思ってもどうしても節が入り、試しに曲げてみたら案の定そこから折れちゃうから、もう1本だけ作り直しとなりました。

ガンネルとラブレイル、どちらもモールドに当ててみると容易に曲がるのですが、念のため(マニュアルにそう書いてある)予め曲げて癖をつけておきます。キールソンには捻じれのない部材を選び使うことにします。

まだストリンガーを1本だけ作らねばなりませんが、構造骨組み材料作りはこれにて終了。それ以外にキール(アウターキール)、カットウォーター、スウォート、フロアボード、ブレストフックなどの部材を作る必要がありますが、それはこのページに後で追記することとし、次ページでは組み立て工程、まずは縦長材の設置に入ります。

(2018/04/25)