ディンギー製作記ー0(船選びと計画と準備)

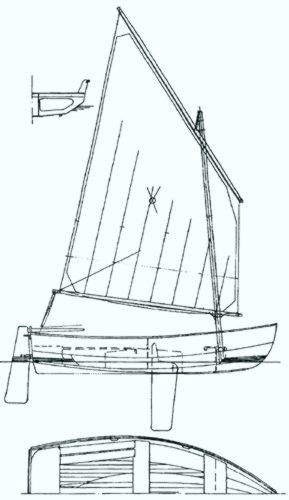

長年の夢だったディンギー''TODAY 11''の製作に着手します

Selway Fisher Design in 1998

全長:11'(3.36m)全幅:5'2"(1.57m)

重量:125lbs(57kg)

セール面積:65sq.ft(6.05sq.m)

マスト長:3800mm

ヤード長:3180mm

ブーム長:2575mm

船を探す

木造ディンギー自作のため設計図を探して最初に訪れたのは、カヤック製作時に知ったDuckworks Boat Builders Supplyhttpです。ここにはフリーの物まで含めて多くの設計者の設計図が集められています。他にもWooden Boat Storeなどで知った候補を挙げてみます。自作木造艇と言えばなんと言ってもMirror Dinghyから始めなければならないでしょう。

Mirror

かのJack HoltがBarry Bucknellと共に英国の日刊紙Daily Mirrorの求めに応じて1962年に設計した自作用ディンギーです。S&G工法の最初の具体例の一つと思われ、製作の容易さのためでしょうがプラム型(前後にトランサムがあり尖ったバウ形状でない)をしています。

- 全長:3.30m (10'10") 全幅:1.39m (4'7")

- 重量:45.5kg(100 lb)

- セール面積:メイン4.6sq.m (50sq.ft)ジブ1.9sq.m (20sq.ft)

- Wooden hull kit:£1,090(約150,000円)

- Fitting, Rigging, Sail:£1,040(約140,000)

信頼できるJack Holtの手になる船ですが、やはり設計が古いのは否めませんし、プラムはやっぱりカッコ悪いかな。

Heron

これもJack Holtの設計。英連邦ではかなりポピュラーな船のようでちゃんと組織もあります。

- 全長:11.3ft(3.43m) 全幅:4'6"(1.37m)

- 重量:140lb(63.7kg)

- セール面積:69.8sq.ft(6.5sq.m)

- キット£1190(\143,000) 完成品£4712(\565,000)

Mirrorに比べるとずっとカッコ良い。高いフリーボードとシングル・チャインのハルにより高い安定性が期待されます。実績のある船ですが、広く平らに近いボトム形状と立ち上がったシングル・チャインのサイドパネルがちょっとごつい印象を与えます。

Shellback

Joel White設計になる貝殻が浮いているような格好のディンギーです。ハルの形状はクラシックなもののGL工法による軽量・堅固な船ですが、見た目がちょっと華奢。帆走性能はどうかなぁ?

- 全長:12'2" 全幅:4'5"

- 重量:100lb (45kg)

- セール面積:54sq.ft.

- フルキット$2,550(約\200,000)

Trouper 12

英国ウェールズにあるSwallow Boatの最も小さなクラシック・ディンギーです。

- 全長:12ft(3.66m) 全幅:5.4ft(1.63m)

- 重量:115lb (52kg)

- セール面積:59sq.ft.(5.5sq.m.)

- フルキット£1,995(\240,000)

S&G工法ですがマルチ・チャインでクラシックな雰囲気を醸し出しており、カーブしたトランサムなどがエレガント。4枚のプランク、そのうち上部2枚はオーバーラップさせて張るという手間のかかった造り、だからお高いのだと思う。サイトは工法の説明なども詳しく好感が持てます(新装されたサイトにはこの船が見当たりません)。

South Coast Scow

Selway-Fisher設計。英国東海岸で使われていたディンギーを現代工法(GL工法)で再現している。

- 全長:11'3"(3.43m) 全幅:4'9"(1.45m)

- 重量:120lbs(54.4kg)

- セール面積:65sq.ft(6sq.m)

- プランのみ £64(\7,680)

クリンカー張りに見えますが、多くのプランクを張り付けてあります。A級ディンギーみたいですがちゃんとデッキを張っています。

Inishmore 10

Selway-Fisher設計の小さなクラシック・ディンギー。ストリップ材を張り付ける手間のかかる造りです。

- 全長:10'(3.05m) 全幅:4'11"(1.5m)

- 重量:100lbs(45kg)

- セール面積:53sq.ft(4.89sq.m)

小さくてコロッとした本当に可愛いディンギーです。湖水地方の湖やブローズで遊ぶのに似合いそう。

Stornoway 12

Selway-Fisher設計のクラシック・ディンギーの一つ。6枚のプランクにより滑らかなラウンド・ハルを造っている。

- 全長:12'1"(3.67m) 全幅:5'(1.53m)

- 重量:135lbs(62kg)

- セール面積:78sq.ft(7.3sq.m)

写真はほとんどアマゾン号(リグが違うけど)ですね。

Today

Sailing Today誌の自作記事として依頼されSelway-Fisherが1999年にデザインしたディンギーです(命名の仕方がMirrorと同じですね)。基になったのは同じくSelway-FisherのHighlanderで、バウとボトム形状を若干変更しており、そのガンター・リグを使うことも可能です。

- 全長:11'(3.36m) 全幅:5'2"(1.57m)

- 重量:125lbs(57kg)

- セール面積:65sq.ft(6.05sq.m)

二つのチャインからなるハル、センターボード・ケースと直交するフレームにより強度を出すなど現代的な設計です。Heron並に安定性が良さそうです。

潮気たっぷりなHighlander 12

Selway-FisherによるHighlanderシリーズの一作>http:です。バウ・スプリットを持ったマルチチャイン艇、紹介文通りの''an old favourite''です。

全長:12'(3.66m) 全幅:5'(1.52m)

重量:120lbs(54.4kg)

セール面積:70sq.ft(6.51sq.m)

写真は合衆国在住の方がオプションも含めて製作した船ですが、うーん、''Nancy''と''Peggy''を乗せてあげたいな。

FyneFour

英国湖水地方(Kendal)にあるFyne Boat Kitsのラインアップの1パイです。

- 全長:4.1 m (13′ 7″) 全幅:1.52 m (60″)

- 重量:60 kg (130 lb)

- セール面積:7.7 sq.m

- キット(セール、スパー含まず)£1,899(約\230,000)

こちらは英国でのCLC代理店となっていますが、このFyneFourはオリジナルのようで、なるほど英国と思わせるバウ・スプリットを持つガンターリグのディンギー、タンのセールが素敵です。ハルは恐らくS&Gの改良版'LapStitch''工法で造られていると思われます(あるいはここ)。PDFのスタディ・プランだけも購入できます。

クラシックで剛健:John Welsford設計の船

''Ultrasimple Boat Building''(by Gavin Atkin)の裏表紙の写真が目を惹き、それはJohn Welsford設計の''Houdini''でした。彼のサイトでは設計の一つ一つにその来歴が書かれていますが、それがユーモアたっぷりで楽しめます。ちなみに写真の船''Houdini''(約13ft)は彼の''escape machine''だそうです。合衆国東部の冬の海を楽しんでもらおうと設計した''Truant''(約11ft)もあります。

多くの船が細身でクラシックな風情を持ち、恐らく強風のニュージーランドゆえでしょうがフリーボードが高く濡れにくく、かつ剛健な造りをしています。S&G工法そのものではないので艇重量が増しているのは少し残念。またアスペクト比の小さなセール(リグ)なのもクラシックですね。いずれも設計図を入手できます。

こうして色々な船を眺めてみると、私にとってはどれも目を惹く特徴のある船ばかりで改めて自分の好みを確認することになりましたが、どうもラウンド・ハル(丸い船体)にこだわりは無いようです。

チャイン(舷側板の合わせ目)があっても気にならないのは、スナイプやファイアーボール、モスの経験があるからでしょうか。また、どうしてもクリンカー張り(風)でないダメ、つまり細い外板を何枚も張りついだ滑らかな舷側のカーブがなにより大事とも思わないのは、A級ディンギーにほとんど乗ったことがないからでしょうか。最新の世界一周レース艇だってチャイン艇だし。

クラシック志向よりも技術志向の方が強いのかも知れず、木/エポキシ複合材によるモノコック構造なんかの方に魅力を感じてしまいます。あまり考えすぎると決められなくなりますし、目移りしても、大抵最初に「あっ、これ素敵だなぁ」と思ったヤツに還っていくものでしょう。

決めた船

どのディンギーを造ろうか随分と悩みました。「アマゾン号に乗りたい!」と願ってみても、なにせあちらは1920年代の英国湖水地方、しかもプライベット桟橋と艇庫あり。はたまたこちらは湘南の海で、乗り手は60歳を過ぎたオッサン。なんといっても軽い船でないと砂浜からの上げ下ろしもままならないし、建造に2年かかったら益々体の自由が利かなくなっちゃう。トレーラーで海岸まで運び、自由に使えるスロープから船を降ろせる海外のボート事情が羨ましいことなどと嘆いていても先へ進まない。それに自分の技量からして造れる船と無理な船の区別くらいはつく。伝統的工法でクリンカー張りなんて今から習得するには遅すぎる。ここは現実的に大人の対応をと言うわけで選んだのがこの船です。

マリン合板による''S&G''で軽量化、小さな船なので邪魔なセンターボードはやめてダガーボード、降帆が楽なようにラグ・リグ(Balanced Lug Rig)。カヤック製作で経験を積んだから、この船は構造的にアマチュアでも作りやすそうに見えることは分かります。でもマストはアルミじゃ嫌だし、セールはタン(tanbark)にしたいなぁ・・・

設計図

英国から届いたのはA1版の図面が4枚、それにA4版7枚の説明書(building schedule & key to plans)。船の設計図って見てるだけでウキウキしてきますけれど、でも、手書き・・・。読み難いったらありゃしない。一つ有り難いのは英国もメートル法になったことでこれだけでも随分楽ができます。しかも合板に305mm毎(これはさすがに12inchですね)に引いたステイション・ラインの基準線から何ミリのところがパネル形状の各ポイントという図面なので、原寸図並とはいきませんがただの数値表だけよりはずっとイメージが湧きやすい。ガンターリグへの変更を問い合わせたところ、設計者Paul Fisherご本人が親切な返事をくれ、同じ11ftの別のディンギーのSail and Spar Planを追加で送ってもらいました。

じっくり図面を眺め、頭の中で構造をイメージしてみますがそれだけでは不十分なので、1/10の模型を作ってみて工程を頭に叩き込んでから製作に入ります。

ディンギー製作にあたってあらかじめその工程や作業について理解しておかなきゃいけない点がいくつか。

合板を接ぐ方法

合板を接がないと11ftの船を造るのに充分な長さのパネルがとれません。そこでどうやって合板を接ぐかを考えるのですが、恐らくスカーフ・ジョイント(scarf joint)にするかあるいは別の方法を使うかと言うことになるでしょう。

【1】スカーフ・ジョイント以外の方法

- バット・ジョイント:接ごうとする二枚の合板を突き合わせ、そこに別の木片を貼りつけ補強するという一番簡単な方法でしょうが、接いだラインがキッパリと直線に出来るのが美しい。接着する木片が短すぎても長すぎてもそこだけフレキシブルでなくなり、ハード・スポットができやすいそうで、6mm厚合板なら100~125mm、9mm厚なら200mmのバットが理想的とあります。(Fisher, P., (2009) '''Stitch & Tape Boat Construction.''' Selway Fisher Design. 22.)

- ファイバーグラスによるバット・ジョイント(Dynamite Payson's Pictorial Guide to making glass Butt Joints! サイトに見つけられず)カヤックを造ったときはこの方法を使いましたが、4mm厚までなら強度的に問題ないと書かれています。(Fisher, P., (2009) Stitch & Tape Boat Construction. Selway Fisher Design. 21.)実際その通りだと思いますし、エポキシによるGRP施工法として簡単、見た目も綺麗なものだと思います。

- パズル・ジョイント:量産化のためでしょうがキットメーカーではこの方法が使われています。木工で使われる継ぎ手の一つで、両手の指を組み合わせるような溝(形は色々)を ルーターで二枚の板に掘り、それらを組み合わせます。優れた強度を保つでしょうが、いかにも接いであるという見た目はどうかなぁ。

最近Instagramでフォローしているメルボルンのボートビルダーの方が次のような写真をアップしていました。

合板厚の真中だけを使いパズル・ジョイントを加工しており、ジョイント部が内外に出ない綺麗なジョイントです。当然CNCマシンで加工しているのでしょうが、これハードスポットが出来なければ一番洒落た方法でしょうね。

- 風変わりな方法としてwood-weld:英国のボートビルダー、Jack Chippendaleがwood-weld(木の溶接)というアイデアを出したことがあるそうですが、残念ながらソースを見つけ出せません。ここにその紹介がありますし、最近のWater Craft内のプロによる製作記事(Phillips, D., (2013) '''Computer Aided Gaffer.''' Water Craft. vol.97, 29.)でも参照されていました。エポキシによるボート製作というのは木工における「接着」というより「溶接」に近いものがあるなぁと思わされるのですが、まさに金属を溶接するように木もエポキシでくっつけてしまおうというやり方です。接ごうとする合板の内側に浅いV字の溝を掘り、そこにエポキシを充填、さらに両面をファイバーグラスで補強するという方法のようです。新しもの好きとしてはちょっとそそられます。

【2】スカーフ・ジョイント

『スカーフ・ジョイント(そぎ接ぎ)は木造艇製作者がマスターすべき基本的なテクニークである』(Devlin, S., (1996) Devlin's Boat Building. International Marine. 47.)と言う記述を読んだことがあります。古典的方法ですが接着面積が広く、強度的にも優れていますし見た目も平滑。板厚の6~8倍のスカーフ(斜めにカットした部分)が必要とされていますからその角度は結構小さなものになります。今回使用する合板の厚みは6.5mm(実測値)、8倍のスカーフを作ろうとすると52mmの所から約7度(理論値7.12度)で傾斜したスカーフを作る必要があります。スカーフ・ジョイントについてはここの解説が図版もあって一番分かり易いと思います。

さて手カンナで斜めに削るのが順当でしょうが、4ft(1200mm)をカンナで上手く削るのはさすがに難物。上手くやらないと合板接着部のラインが直線にならない。なにか手っ取り早く正確につくる方法はと探してみると様々な工夫が見つかります。Devlinによればスカーフする方法には5種類あるそうで、その最初に挙げられているのがWest Systemから販売されている丸ノコ用治具(#875 Scarffer)です。これと同じ自作治具がワンオーシャンカヤックで紹介されています。しかし、丸ノコを90度以上横にして合板の木口に押し当てて削ぐように切っていくというは想像しただけで難しそうだし、さらにこの治具ではノコ刃が上を向いているのでなおさら恐そうです。

丸ノコでなくルーターを斜めに滑らせてスカーフを作るという治具も販売されており、自作もできそうですし正確に削れるでしょうが、量産する訳じゃないからなぁ。ただ4ftの合板を平らに固定しその上を斜めにルーターを動かす治具となると、撓まないようにするには木ではなく金属が必要になるでしょうね。

色々悩んでいたら(その間に手カンナで削った方が早いというもの・・・)YouTube動画にありました(Scarf, Scarf Jointなどで簡単に見つかります)。たった2分のビデオですが、丸ノコ刃を上記例とは逆、下向きにしてスカーフをカットしています。これなら丸ノコを固定した治具を合板の上から押しつけながら切ることができます。(参考にしたのは、Thomas, B. (2009) '''A Shop-built Jig for Scarfing Plywood.''', Woodenboat magazine. 175, 46.だそうです)

Anthony君に言わせれば「dangerous but fast!」だし「do it!!」ですって。これはやってみる価値がありそうです。と言うわけで真似して治具を作ってみました。

丸ノコ基部を固定する台をノコ刃がわずかに下を向くよう斜めにカットし、この治具を合板に押しつけて木口を薄く削いでいきます。文字で書くとはたして機能するか疑わしいですが、丸ノコの早い回転のお陰で(すごい切りくずが舞いますが)なかなか綺麗なスカーフができました。面倒なのは丸ノコの基部を約7度(実測7.1度)傾けて固定することでしょうか。

その成果は下の写真の通り。試行には表材が非常に薄い普通合板を使ったにもかかわらず、エッジもちゃんと削れていますし、接着面のラインも以前手カンナで削ったときより真っ直ぐになっています。ノコ刃と治具は密着させず、あいだに紙を三枚挟んで僅かな隙間を空けました(実測0.7mm)。また、切り始めと切り終わりに治具が木口から離れないような工夫も必要です。動画を撮っているAnthony君曰く「''たった15秒!''(で4ft幅のスカーフが切れちゃう)」とのこと、ルーターも電気カンナもベルトサンダーも持っていない場合にはお薦めです。

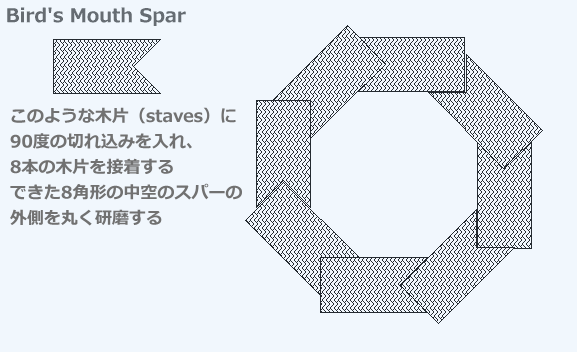

Bird's Mouth Mastについて

クルーザーもディンギーもすっかりアルミマストになってしまいましたが、最初に乗ったFJは木のマストだったのを思い出します。せっかく木造船を造るのだからスパーも木製で行きたいところ。マストなどの製作は工程の後の方なのが普通かも知れませんが、船体はできたのにマストがまだだから海へ出られないというのも辛いし、大学時代に自作したモス(Moth)は結局マストを立ててやれなかったので、今回はまずマストなどスパーの製作から始めます(結局最後になりましたが)。ソリッドの木製マストは余りに重量があるし、反りのない長い材を入手するのが難しいため中空のBird's Mouth Mastを造ることにします。

Bird's Mouth MastとはBird's Mouthと呼ばれる接合方法を木製マストやブーム製作に応用したものです。写真に見るように木片(ステイヴス、staves、と呼ぶ)の一辺に90度の切れ込みを入れ、それらを8つ接合し8角形の断面を持った中空のマストを作ります。もちろん表面に飛び出た部分は綺麗に削り丸いマストに仕上げます。この工法のなによりのメリットはソリッドマスト並の強度を保ちながら大幅に軽量化できる''でしょう。

ネットではBird's Mouth Spar製作記事がいくつも見つかりますが、そこで参照されているのがDavid Farlessによる記事です。ここではマストの外径と内径、ステイヴス(木片)の長辺と短辺、それぞれを変化させた場合のソリッドマストとの重量比ならびに強度比が公式から計算されています。それによると、たとえば以下のような寸法の部材で外径50.8mmのマストが製作できます(元はインチサイズなので半端な数値となっています)。

- マストの直径:外径50.8mm、内径33.5mm(A=ID/OD=0.66)

- ステイヴスの長さ:長辺19.8mm、短辺9.9mm

- ステイヴスの長短辺比(短辺/長辺):0.50

- 重量比:(ソリッドマストの)0.564(44%の軽量化)

- 強度比:(ソリッドマストの)0.810(19%の強度ロス)

もちろん、ステイヴスの長辺を長くすればマスト外径は大きくなり、ステイヴスの長短辺比を大きくすれば内径の太いマストになり、重量比と強度比はソリッドマストに近くなります。ステイヴスの長短辺比から決定されるマストの太さ(内径/外径)はマストの強度比と重量比とのトレードオフと言うことになります。

製作に当たっては造ろうとするマストの外径から必要なステイヴスのサイズと長短辺比を決めることになりますが、Farlessの記事では目安として、

- ステイヴスの長辺:マスト外径の0.4倍

- ステイヴスの短辺:マスト外径の0.2倍

つまりステイヴスの長短辺比:0.50、「1幅x0.5厚x必要な長さ」のステイヴスを8本造れば良いとされています。この目安値は多くのBird's Mouth Mast製作記事で利用されているようです。またClint Chase Boatbuilderによる記事(Workshop:Building Birdsmouth Masts & Spars)ではマストの製作過程が写真入りで公開されており、そこでも

- ステイヴスの短辺:マスト外径の0.15~0.20倍

という同様の値が推奨されています。セール面積50sqf以下の軽量で負荷の小さなボートなら0.15(つまり薄手のマスト)、ステイで支持されていないマストやセール面積50sqf以上で負荷の大きなボートなら0.20(厚手のマスト)と但し書きがありますし、使用する樹種によってもDouglas Fir(米松、スプルースより重いけれど強固)なら0.15、スプルースなら0.20とあります(この記事ではマストの破壊テストも実施しており、エポキシの接着性能の高さを改めて確認できます)。

マストの設計

さて、こうした目安値の基礎となっているのはBird's Mouth Sparの強度シミュレーションを試みたGaétan Jettéの記事(Bird's Mouth Spars revisited)です。彼による計算式とそのシミュレーションでは、ステイヴスの長短辺比を0.15~1まで変化させた場合のマストの内外径比と重量比および強度比の変化が計算されています。彼の計算式を基に標準的な目安で中空マストを作った場合、どれほどの軽量化そして強度ロスとなるのかを求めてみました。

設計図によれば造ろうとするマストは外径60mm、この外径になるようマスト直径の0.2倍の短辺を持つステイヴス、その長短辺比を0.5としてみると、

- ステイヴス短辺:12mm

- ステイヴス長辺:24mm

これを8本組み合わせ円形に削った中空マストの特性は以下のように計算されます。

- 外径:61.46mm

- 内径:40.57mm

- 内径/外径比:0.660

- 重量ロス(軽量化):39%

- 強度ロス:19%

ステイヴスに切りの良いミリ寸法を使ったため出来上がるマスト外径が半端な寸法となっていますが、結構な軽量化が可能となりますね。もちろん軽量化と強度はトレイドオフですから、どちらを優先するか思案のしどころです。しかし、強度は19%減じるわけでソリッド・マストと同じ強度を維持しようとすれば工夫が必要となります。

- マスト外径を太くする:シミュレーションによれば「(大変肉薄のマストにすると)最大70%もの軽量化が可能ですが、その時の強度ロスを補填しソリッド・マストと同じ強度を得るためには100%もの直径増(つまり二倍の太さ)が必要」です。上で求めた「内径/外径比:0.660」ではその値は5%となっており3mm外径を太くし63mmにすれば60mmのソリッド・マストと同じ強度が得られます。

- 内径/外径比を小さくする:厚手のステイヴスを使えば肉厚のマストとなり、例えば短辺12mmを13.2mmにすれば、軽量化は39%から35%に減じますが強度減は15%に止まり、外径を2.8%太くし61.7mmとすれば60mmのソリッド・マストと同じ強度が得られます。

- マストを八角形にする:マストを丸く削ると肉厚の薄い所と厚い所が出来ますが八角形にままにしておけば同じ肉厚なので丸いマストより強度は増加します(残念ながらその数値は不明)。

- グースネック、ステーなど強度が必要な箇所には心材(コア)を入れる。

このように中空マスト(Hollow Mast)の実際はなかなかデリケットなのですが、その軽量化メリットは大きなものがありますね。材料も節約できるし、細い材で作れるし、なによりBird's Mouth Mastは製作が(ルーターがあれば)比較的簡単に思えます、太い角材を丸く削る作業よりは・・・