SOFボート製作記ー3(ハルの補強とスキニング)

ハルに補強を施し、スキンを張り完成させます

- 構造的特徴

- ケブラーによる補強

- スキニング

- 防水塗装

3-0 構造的特徴

SOF(Skin-on-Frame)と謳うボートは数々あれど、製作中のボートの特徴はそこにはない。

最初にSOFボートを知ったのはWater Craft誌2017年11/12月号に掲載されたDave Gentryの記事でした。彼のサイトには次のようなボートが見つけられます。

- Wee Lassie(canoe), 10'6"(3.2m), 19lbs(9kg)

- Annabelle(sailing skiff), 10'(3m), 63lbs(29kg)

「10ftのディンギーで30kgを切るのか、さすがスキン・ボートだな」、そう思ってサイトの紹介を詳しく読んでみました。その艇体構造は、マリン合板のパネルでモノコックな艇体を作るS&Gボートとは異なり、キール、ストリンガー、ガンネルという縦長材、フレームそしてスウォートという骨組みで構造を支えていますが、ハルはスキン(布)に過ぎないのだからそうした構造材は当然頑丈そうな太く幅広の材が使われているし、フレームは9mm厚のマリン合板で出来ている。ナイロンあるいはポリエステル布のスキンはキールとガンネルにステップラーでバシバシ留めてある。(写真はサイトから拝借したAnnabelle、スキンを張る前の骨組み)

(http://gentrycustomboats.com/Annabelle.html)

もしもこれがSOFではなく、構造的骨組みに無垢材をプランキングしていく伝統的工法によるものなら、その艇重量はS&Gボートよりも遥かに重く、10ftで恐らく80kgに達するだろう。S&Gのカヤック製作から自作を始めた私にとっては、骨組み構造だけで船を支えているにもかかわらず軽量というのは驚きだった。

改めてSOFボートを扱っている数々のサイトを見てみると、それぞれに特徴があることが分かり、中にはスキンボートの伝統に則り接着剤を使わず構造材を糸で縛っているものさえあった(昔は蔓で縛ったのだから)。構造材をどのように組み上げるか、スキンにはどんな布を使うか、またスキンをどうやって防水加工するかなどは各設計者と造船所の個性と主張次第ということになる。

そんな中で大変目を引くボートに出くわした。それがPlatt Monfort(故人)の考案になるGeodesic Airolite Boatsのボートの数々です。

(http://gaboats.com/construction/)

写真はサイトから拝借したものですが、12ftの"Whitehall"という著名なクラシックボート(細身の艇体とワイングラス型のトランサムを持つ)をユニークな工法で再現したものでたった30lbs(13.6kg)しかありません。最初に作ったマリン合板のS&Gによる12ftカヤックだって17kgあったのに。

そのユニークさは先に載せたAnnabelleの写真と比べると見て取れるかもしれません。数は多いけれど遥かに細いストリンガー、フレームはない代わりに数多くのか細いリブ、そしてハルを交差しているなにやら細い線が見える。サイトに記載されている特徴を引用すると、

- Wooden Framework:縦長材はシトカ・スプルース、リブはグリーン・アッシュ

- Dacron heat-shrink fabric:スキンは航空機用ダクロン

- Kevlar Roving Aramid fiber:アラミド繊維を束ねたケブラー粗糸(撚っていない)

- Structural epoxy:木部接着にはエポキシ

- HEATnBOND (transfer adhesive film):スキンと木部の接着用

これは間違いなくアマチュアが自作する飛行機の構造ですね。軽量化を図りつつ、構造強度を担保するために使われているのが測地線に巡らされたケブラーで、それゆえPlatt Monfortはこの構造をGeodesic Airolite Constructionと呼んでいます。この構造の外側にはダクロン製スキンが張られハルを成すわけですが、彼のサイトではこれをSOF(Skin-on-Frame)ボートとは呼ばず、Geodesic Airolite Boatsと称しています。

12ftのオープンデッキ・カヌーで実際に使用される骨組み構造用木材のサイズは以下の通り(インチをセンチに換算、端数は切り上げ)。

- キールソン:(厚)10mm、(幅)19mm

- ガンネル:10mm, 19mm

- ストリンガー:10mm, 10mm

- リブ:5mm, 13mm

これは予想以上に細い。船の構造的強度をもっぱら縦長材とフレームで支える通常のSOFボートならいずれも倍以上の太さの材を使うだろうから、この船のなによりの特徴はケブラーによるハル補強にあると言ってもよさそうです。

マリン合板によるS&Gだって伝統的木造艇工法から相当に外れていたわけだが、これは何と言ったら良いか、木造艇の異端児ですね。「合板とは言え木造艇を作ったのに、今度はそこへ行っちゃったの?」と呆れられるかもしれないが、でも華奢な木製骨組み構造は見た目に美しいし、それが丸見え(ハルの外側からも)。不思議な船だ。

(updated 2018/06/05)

3-01 予行演習(1)

始めてファイバーグラッシングした時も、長尺のファイバーグラスを皺なく張り込むなんてできるだろうか不安だった(やってみれば何のことはない、意外と簡単だったが)。今回のボートでは未経験の工程が二つ。

- ケブラーを骨組み構造の外側にたすき掛けに渡し、補強する

- ダクロンのスキンを骨組みにピッタリ張り込む

ケブラーやスキンをどうやって木部に固定するかというと、なにせ細く薄い縦長材ゆえ他のSOFボートのようにステップラーでバチっと留めるわけにはいかない(多分木の方が割れちゃうだろう)。そこで接着ということになるが、エポキシでは硬化まで固定しておくのが厄介、そこで使われているのがHEATnBond(商品名)というお裁縫用両面テープです。被着体にこのテープを乗せ剥離剤の上からアイロンで加熱すると樹脂が溶け接着材が付く。剥離剤を剥がしもう一方の被着体を乗せて再度加熱すれば接着されるというわけ。ウムムー、これで保つのか?

使用されるスキンはダクロン(米国でのポリエステル布商品名、日本ならテトロンか)。SOFボートではナイロンやポリエステルが使われることが多いが、ナイロンは

- ポリエステルより強靭

- 良く伸びる

- 吸水性がある

- 接着が困難

だから湿らせて引っ張りながらピッタリ張り込むことが可能だが、接着困難ゆえステップラーで留めたり、糸で縫ったりする。

一方ポリエステルは

- ナイロンほど強靭でない

- ほとんど伸びない

- 水を吸わない

- 接着可能

- 加熱により収縮する

こうした特徴ゆえに固定は接着剤、多少皺が寄っても後でアイロン掛けてやれば(!)縮んでピンと張ることが可能。

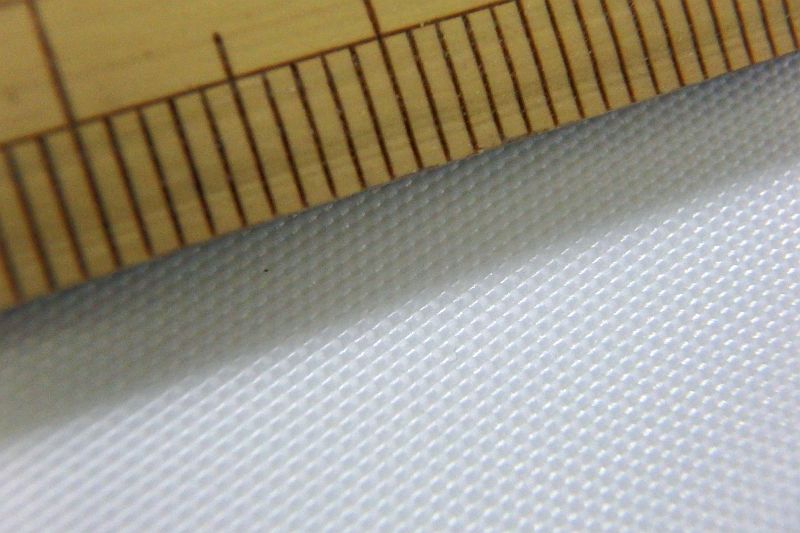

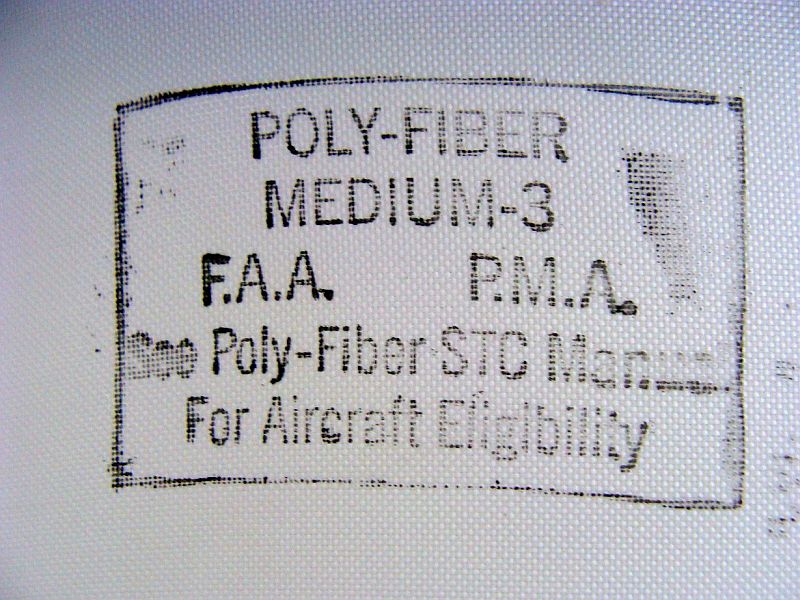

ナイロンにしろポリエステルにしろ、SOFボートで使われるのは洋裁材料よりは遥かに厚く丈夫なもので、しかもGeodesic Airolite Boatから購入したダクロンは航空機用ダクロン、FAA(米国連邦航空局)認定品でした。

蒸し曲げに続きまたまたアイロンの出番です。但し、接着剤を溶かすにはダクロンが縮む温度より僅かに低い107℃(225℉)にする必要があるし、ダクロンをシュリンクするには121℃(250℉)が望ましいが、ダクロンは176℃で溶けちゃう。アイロンの温度調節ってそんなに微妙で正確ではないですよね。練習しておかなくちゃ。

3-02 予行演習(2)

簡単な骨組みを作り、そこに接着剤(HEATnBond)を両面テープみたいにくっつけ、ケブラーを接着し、ダクロンを張る練習をします。加えてエポキシで接着した場合、はたしてどのくらいダクロンに浸透するものか、またウレタン塗料の浸透具合も確かめておきます。下の写真が購入したダクロン、ケブラーとHEATnBondです。

まずHEATnBondを骨組みの上下木部にアイロンで接着します。写真左がそのアップですが、平滑な個所とデコボコな個所が見えますね、平らな個所は接着剤(樹脂、ポリプロピレンか?)が溶融し木部に密着した部分です。デコボコはこの接着テープの元の状態で、これでは接着剤として機能していませんね。写真中はケブラーを木部に渡しその上にさらにHEATnBond小片を乗せ加熱したところで、樹脂がケブラー中に浸透し黄色味が濃くなって見えます。写真右はダクロンを木部接着剤の上に乗せ加熱したところ。分かりにくいけれど、右半分は接着剤がダクロンに浸透し濡れたように見えますが、左半分はまだ加熱する前なのでダクロンが乾いて見えます。

アイロンの温度と加熱時間により、接着剤が十分に溶融し接着剤として機能するかどうかが決まりますので、接着剤が被着体に浸透しているかどうかをその表面の様子から判断する必要があります。さて、このHEATnBondの接着力は如何ほどかと言うと、めくり取ろうとすればケブラーもダクロンも剥がれてしまいますが(接着剤が大変薄いからこれは仕方がないでしょうね)、めくるのではなく接着面方向に引っ張っても取れることはありませんでした。信頼しても良さそうです。

ダクロンを張りつけたので次は加熱しシュリンクさせます。【毛】の印のところまで設定温度を上げ(140℃~160℃)アイロンを当ててみると、あっという間に縮み皺がなくなり、指で弾くとパンパンとスネアドラムみたいな音がします。アイロン・シュリンクは簡単です。

ただし、ダクロンをシュリンクさせるとその内側に渡したケブラーがこんな具合。

ピンと張り渡したケブラーですがこんなに弛んでいます。木部の接着剤を再度加熱し溶融させケブラーを引っ張ってやるとこの弛みをなくすことができ、『ケブラーにはテンションがかかり、木部はギュッと圧力がかかった状態』(Geodesic Airolite Constructionと呼ばれる特徴)になります。

アイロンの温度管理が肝ですが、表面温度を測定しようと思い以前薪ストーブ用に購入した赤外線温度計を探してみたのですが見つからず。ダクロンが縮まない温度で接着剤を溶融させるために出来るだけ高い温度が必要に思えましたが、HEATnBondの取説では【中】に設定したアイロンを2秒間当てろとあるのですが、その温度ではダクロンがシュリンクしてしまうため、【ナイロン】の温度(約120℃)で10秒程度アイロンを当てる必要がありました。次はダクロンにウレタン塗料を浸透させてみます。

(updated 2018/06/05)

ダクロンにはウレタン塗装を施し防水処理をしますので、その練習。塗料の希釈度を変えその浸透具合を確かめておきます。

- ウレタン塗料原液

- ウレタン塗料+リターダー

- ウレタン塗料+シンナー(10%)+リターダー

写真はウレタン塗料原液を右上領域に塗ってみたもの。ダクロンへの浸透具合を見るため裏側に光源を置いています。

シンナーで希釈する必要を感じないほど、予想よりずっと容易に塗料原液はダクロンに浸透します。硬化後表面をチェックしてみると、シンナーで希釈した部分と原液の部分では明らかに触感(触った時の硬さ)が異なり、防水のためダクロンに浸潤させる塗料としては原液の方が相応しいように思えます。まず原液を塗布し(乾燥が速いのでリターダーを添加しますが)その後の塗布では希釈しても良いかもしれません。

(updated 2018/06/06)

3-1 ケブラーを張り渡す

Geodesic Airolite Constructionの要となるケブラーを骨組み構造に張り渡します。使用するケブラーは2ストランド(束)のもので、1束が何百本(?)かのアラミド繊維から成っています。5束のものもあるそうで、これはおそらくディンギー用でしょう。

ガンネルのリブ上端から反対側のガンネルまで約60度の角度で(リブを4本空けて)ケブラーを渡し、ガンネルとキールソンで接着します。予めキールソンとガンネルにHEATnBondを置き、アイロンで加熱接着させておきます。少しコツが分かってきたのでガンネルにはピッタリと接着剤が付いています。幅広のテープなので余りがガンネル上部にはみ出ています。

中央部から前へリブ3本、後ろへリブ2本の所を基準とし、まずケブラーを2本交差させて接着します。ケブラーをピンと渡しガンネルでクランプにより仮固定、キールソンでまず接着しその後両サイドのガンネルで接着するのですが、手があと二本欲しい。

(updated 2018/06/06)

この基準となるリブからバウ、スターンに向かってクロスにケブラーを張り渡していきます。端をガンネルにクランプし、キールソンを跨いで反対側のガンネルまで、そこでまたクランプし反対側へと4本毎のリブの所でHEATnBONDで接着していきます。

ケブラーの端を10cmほど余しているのは、あとでここを引っ張ってピンと張るためです。リブ間隔はバウ(スターン)に向かうほど広くなっているため途中からリブ3本毎に留めることにします。基準位置から張り渡し始めたのですが、作業しながら悩むこと悩むこと。でも幾何学的に正確というより見た目にいびつでないことを優先して張っていきました。HEATnBONDは再加熱してやれば溶融して再接着が可能なので、何箇所かのやり直しを経てようやく全てのケブラーを張り終えました。これがGeodesic Airolite Constructionです。

手の皮膚が荒れているので(歳のせいか?)作業中にケブラーを素手で触ると極細のアラミド繊維が束から分離してきてしまうため、ゴム手袋をしての作業となりました。また伸びない繊維だからギュッと引っ張ってもどうしてもルーズになりますが、これは後でもう一度タイトにする工程があるから今のところはこれで良しとします。このあとケブラーに希釈した塗料で防水加工をし、ダクロンの防水加工をした時にケブラーに塗料が染みこんでダクロンにピンホールが生じるのを防ぎます。未知の工程その1がなんとか終了しました。

(補足)ケブラーを再度タイトに張りなおす作業が必要だから、再接着が可能な接着剤を使っているわけですが、やはりその接着強度には心許ないものがあり、可能ならば即効性エポキシで留めていきたいところです。最終的にアウターキールとラブレイルをこの構造の外側に付けるから、そこで強く圧着させることができると思われますし、その時にはエポキシを併用し万全を期したいと思います。

(updated 2018/06/07)

3-2 スキニング

いよいよハル作りの最終工程、骨組み構造の外側にスキンを張ります。船のスキンとして張るのは航空機用ダクロン、3.7ozとありました。幅が180cm(72”)もあるポリエステル布です。四角い布を船に被せ、ピッタリ張り込むなんてできるのだろうか?

(updated 2018/06/08)

マニュアルに記載されている作業を細かにリストしてみたら、19工程になりました。書いてあることは分かるけれど、具体的なイメージが湧かず正確に理解できないところがある。ともかく、マニュアルに従って順番に作業を進める。まず、ダクロンをステム間にピンと張り、中央部でガンネルにクランプするが、この時引っ張って留めろとは書いてなく、ただ単に垂らしておけとある。中央部から始めガンネルに張ってある両面テープ(HEATnBond)を加熱しながらダクロンを接着していくが、この時にも決して前後に引っ張らず下方にだけ引っ張れとある。

バウ(スターン)に近づくに連れダクロンに斜め皺が入るが、これがマニュアルにある余分なでっぱりのことかとやっと理解する。ハルが細くなるからこういう皺が入るのは当たり前、前方へ引っ張っても小さな斜め皺ができるだけなので、マニュアルにはこれをアイロンでシュリンク(縮める)してしまえとある。

センターラインに沿いステムに被さるダクロンに切れ込みを入れ、片側をステムにオーバーラップさせ反対側のステムに接着するが、ストリンガーを避けてタブを作りそれを接着する。この後で、15cmほど接着せずにおいたガンネル先端部にダクロンを引っ張りながら接着してやる。

写真はまだステムの処理が済む前、ガンネルにダクロンを接着したところですが、こんなにシワシワ。縦方向の小さな皺が沢山寄っているけれどこれは気にするなとある。

上記のようにステムに接着してから引っ張りながらガンネル先端に接着すると多少は皺が取れるけれど、ピンと張っているわけではない。ステムの反対側処理をする前にすでにステム処理を終えた側にアイロンをかけシュリンクしてやる(反対側のステム処理がスムースに行くように)。するとこの通り。

見事に皺が消え、ダクロンがピンと張って、なんとも嬉しい瞬間。反対側のステム処理をしたら、ステムに補強用バイアス生地(ダブラー)を張り付け、キールソンにもアイロンで接着したらスキニング完了、ハルの出来上がりです。次はダクロンの防水加工に移りますので、ページを改めます。

(updated 2018/06/12)