SOFボート製作記ー1(骨組みの組み立てまで)

骨組み材の設置

- キールソン

- ガンネル

- ストリンガー

- リブ

1-1 キールソンの設置

船の構造的骨組みの設置に移ります。まずキールソンをステムに固定します。作った材のうち真っ直ぐで捻じれのないものを選びキールソンに使用し、ステムのカーブに合わせてボトム側(上側になりますが)を削ります。

1-2 ガンネルの設置

次にガンネル材を渡し、ステムに納めるためにその先端を斜めにカット。「カットした材を捨てずに取っておけ、クランプするのに使うから」とマニュアルにありましたね。

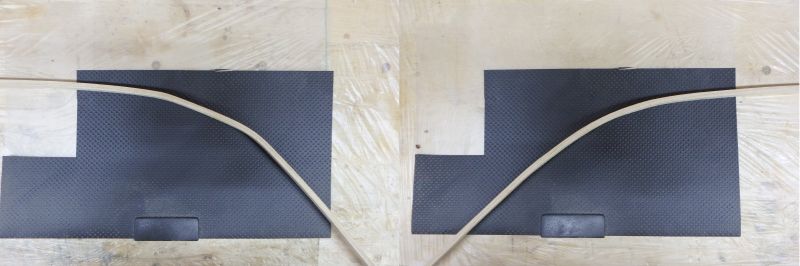

まだ接着はしていませんが、キールソンとガンネルが設置されたのでストリンガーも渡しドライフィッティングしてみます。以前試しに渡してみたSPFやMDFとは違い、縦長材は木目の詰んだ米ヒバ材なので二箇所のモールドにある切れ込みに嵌めてやるだけで、他のモールドに固定しなくてもスムースなカーブを描き曲がってくれます。キールソンとガンネルをステムに接着固定し、ストリンガーもステムに接着したら船の骨組みとなる縦長材の設置は完了です。

船の骨組み構造はこんな感じ。

(2018/05/01)

1-3 ストリンガーの設置

ガンネルとキールソンを接着しハルの形状は一応固定されました。次は両舷5本ずつストリンガーを設置します。ステムとの接合は結構厄介で、スターンステムに長さと角度を合わせてから、バウでは材を短く切りすぎないよう何度も当ててはカンナで削り、長さと角度を調節していきます。

ハル上部(下になっていますが)のストリンガー2本は捻じれがほとんどないので設置は楽でしたが、ボトム3本はハル両端に近づくに連れ捻じれが出てくる。船だからそれは当たり前だけど、今回のストリンガーは10mm x 10mmという細い材、それでも捻じってステムに固定するには思案が必要。

- 細いストリンガーゆえ無理やり捻じってやれないこともないが、ステムとの接着面はたかだか10mm x 20mmほどの面積しかないから、元に戻ろうとする力がかかれば取れちゃうかもしれない。なにより外側に戻ろうとする力がプランキングに響くだろう。無垢材やマリン合板ならこんな心配はいらないがこの船の外板はスキン(皮)だから。

- 正攻法なら予め蒸し曲げして捻じれを作っておくのでしょうが、細い正方形の材を目論見通りに捻じり曲げるのは難しそうだ。

- そこでマニュアルに記載されているように、捻じり曲げるのは止め材の自然な曲りなりにストリンガーを通し、45度以上の捻じれが求められるハル両端はストリンガーの角を後で削ってやることにしました。

その結果、ボトムに近い3本のストリンガーとステムの接合はこんな具合となりました。

10本のストリンガーが設置された姿はこんな風です(おぉ美しい。自己満足)。

ハルの姿をいろんな角度から目視し(eyeballingね)、スムースなカーブになっていることを確認しましたが、まぁモールドにノッチもあるし真っすぐで性格の良い材を使っているから特に不具合はなし、ステムにエポキシで接着してやります。その前にストリンガーを全てのモールドにビニタイで固く縛り付けておきます(リブが設置されるまでこれを外せません)。

テープで押さえつけておけば用は足りるのですが念のため洗濯バサミでクランプ。素直なカーブのハル上部はステムにピッタリ収まっていますが、ボトム近くのストリンガーは残念ながらステムとの間に隙間があるので、接着後エポキシ・フィレットをシリンジで注入し埋めることにします。またガンネル材がほんの少しだけ長さが足りずステムとの接合に不具合があったので、ストリンガーの接合角度に合わせフィレットで形成します。

(2018/05/06)

1-4 いま一度製材

外板を張りハルが出来上がってから内部の造作に入るのが順当でしょうが、この船ではプランキング前にスウォートなどを設置することになっています。材料を作っておく必要があるのは、

- スウォート(バックレスト)

- スウォート・ガゼット(受け)

- ブレストフック

- フロアボード

です。余った米ヒバ材を製材してと思ったのですが、思いついてディンギーの残骸の中から使えそうな部分を再利用することにしました。傷もあるけれど、まぁ記念にと思って。

まずはスウォート用にちょうど良いサイズのブーム(の折れたやつ)が目に留まり、ブームをちょん切るのはちょっぴり思い切りがいったけれど、柾目のスプルースだから打ってつけ。45mm角を接着部で半分にリッピング、真ん中に補強に入れたチギリが出てきました。ガゼット(受け)は米ヒバ材を10mm厚にリソーして使います。

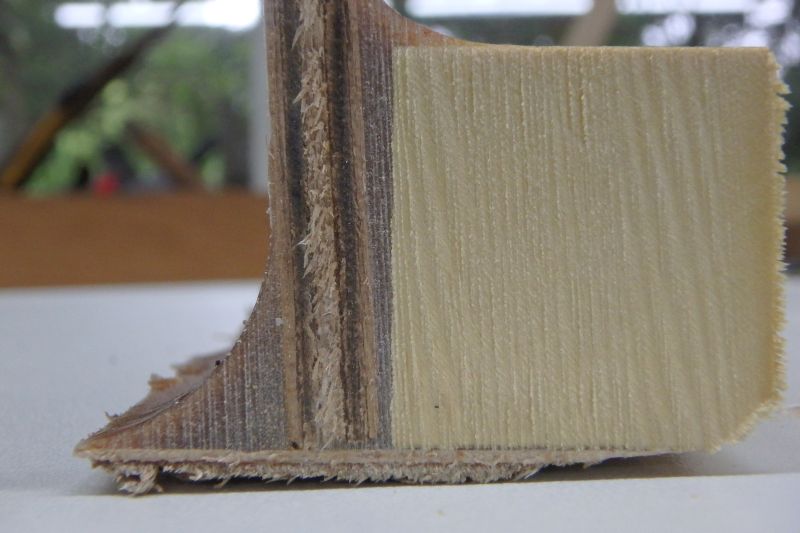

オープンデッキのカヌーなのでバウとスターンに構造的補強材としてブレストフックが必要。20mm厚の木目が横に走った材が指定されていますが、ここにはディンギーのパネルだったマリン合板を使うことにしました。大きな破片は僅かしかないし、どれもチャイン部のエポキシ・フィレットが残ってる。平らなマリン合板部材を取るため破片の使い物にならない部分をカットしていたらこんな断面が見えてきて、しんみりしちゃった。

なんとか取れた2枚のブレストフックが左の写真ですが、すでにファイバー・グラッシングしてある(笑)。この下に横方向の木目の米ヒバ材20mm厚を積層します。

フロアボード(すのこですね)は手持ちのWestern Red Ceder材を6mm厚にし、72mm x 1626mmの材を3枚作りました。

(2018/05/08)

1-50 リブ設置準備

16本のリブを設置するためにストリンガーのハル内側にベベルを取っておきます。ストリンガー設置の際に少しだけ見当でベベルしておいたのですが、いざストリンガー内側に手を挿し込んで削ろうと思っても道具が届かない。面倒でもこれをやっておかないとエポキシ接着に難が生じるから、豆カンナ、小刀、スクレーパーの刃、紙やすりなど手持ちの道具でなんとかします。

3mm合板でバテンを作りハル・カーブに沿って当てモールドとのカーブからずれないように、またストリンガーとの接触面が平らになるようにストリンガーを削っていきますが、作業が必要だったのはボトム側3本のストリンガーの中で、センターから5本目のリブより先(バウ側もスターン側も)の合計8か所だけでした。

リブ代わりのバテンを当ててみたら(当たり前だけど)先端に近づくにつれリブを垂直には通せず、チャインに向かって斜めになる。リブを捻ればこれを避けられるけれど、むしろ斜めになっていた方がリブ形状としては正常であろうと思いました。いかにも船を作ってる実感が湧きますね。

(updated 2018/05/11)

1-51 リブ蒸し曲げ

アッシュ(タモ)材のリブを設置するため予め蒸し曲げします。といっても正式な蒸し器を準備するのは面倒なので、ディンギー製作の際に行って上手くいったアイロンによる曲げを適用してみます。ディンギー製作ではガンネル材のバウ付近をアイロンで曲げましたが、たかだかシアラインに沿わせただけ(捻じれもありましたが)。今回は5mm厚x13mmと大変薄い材だけれどハルカーブに沿いかなり大きな曲率で曲げねばならない。ともかく楽に曲げられそうなカットウォーター(アウターステム)から取り掛かります。

ネットで見つけたこのアイロン曲げ、とあるブログで木工作家の方が「30mm角桜材を10mm当たり10分、ゆえに30分アイロン掛けて曲げた」と書いてあるのを見たのですが、どうもパラメーターに再現性が欠けるな。まずは10分アイロン掛けてみたら簡単にステムラインに沿い曲がってくれました。

気を良くして本番のリブ、アイロン曲げに移ります。ビショビショにしたタオルを材に巻き、外側をアルミフォイルで覆い、片面3分でアイロンがけを二回繰り返しました(合計12分)。バウに近い側、断面が円に近いリブはこれで問題なく行けましたが、中央に寄るに連れ断面は円ではなくなり、ボトムの曲率は小さいがシアラインに向かうあたり(#3ストリンガーと#4ストリンガーのあたり)で大きな曲率を持つようになり、そこで折れてしまいました。

予想はしていたので7本余分にリブを作ってあります。ではではと材を湿らせる時間とアイロン掛け時間を長くし、さらに曲げ方に注意を払い、必要ならアイロンがけを追加してなんとか半分のリブを曲げて設置しました。十分に乾燥するまでこのまま置いておき、その後適切な位置に微調整しエポキシでストリンガーに接着します。

以下は3本折っちゃった経験からのアイロン曲げの手続きです。

- アイロンをかける前に材を湿らせておく。ビショビショのタオルに20分包んでおきましたが、マニュアルに記載されているように一晩水に浸けておいても良いのかも知れない(だが1400mmの材だからバスタブにも入らない)。

- タオルでピッタリ材を包み、蒸気と熱が逃げないようアルミフォイルでピッタリ包みます。

- 片面4分間二回ずつ合計16分ゆっくりアイロンをかける。設定温度は「毛、140~160℃」。数分で水分が沸騰してくるプツプツという音がし始め、発生した蒸気によってアルミフォイルが膨らんできます。蒸気を少し逃がしてやらないとアイロンが掛けられないので一方だけフォイルを塞がずにおきます。

- 表面も材も素手では触れないほど熱くなり、取り出した材は柔らかくなっています。直ぐに(繰り返す)直ぐにハルに沿って曲げてやりますが、あっという間に熱と湿り気が飛んでいきスターボードを曲げている間にもポートサイドは柔らかさを失い曲げにくくなります。ポート側は曲げのきつい部分に濡れタオルの上から更にアイロンを掛けて柔らかくして曲げてやります。

- 曲げるときはストリンガーに接している個所から、離れている方に向かって優しく優しく何度も力を加えては緩めを繰り返し少しずつ曲げていきます。離れた部分を押すと曲がりの肝となる個所で折れます。

こんなことをしなくても簡易蒸し器を作った方が楽かもしれないけれど、横着なのと変わったことが好きなもんで。

(updated 2018/05/12)

(追記 2018/05/13)

リブを5本折り(ポキンと折れちゃうわけではなく表面にクラックが入るのですが)ようやく全てのリブを設置しました。横から眺めてみると、曲がりの肝の部分が妙に肩が張ってるリブ(写真左側)があるので2本作り直し。リブは外板に接しないからプランキングに影響が出るわけではないから、ついつい「まぁいいか」と言いたくなるけれどversion twoはないからな。

リブが完全に乾燥するまでしばし休息。早くモールドを外してみたい。

1-52 リブ接着

乾燥し曲がったままになっているリブをストリンガーにエポキシで接着するためにビニタイを外します。キールソンとガンネルにリブ位置を記してあるので、こんな定規を当てながら所定位置に接着しビニタイで固定します。

一本だけモールドと干渉するため(マニュアルより厚いモールドを使ったので)ビニタイが入らず、銅線を引っ張り出してきてスティッチしましたが、もう一度銅線捻ることになるとは思わなかったな。

前述のようにバウ(スターン)に向かうにつれリブに捻りがないと所定位置に納まりません。しかしストリンガーはたった10mm角ゆえリブを捻じると簡単に動いてしまう。ストリンガーが動けばハル・カーブが歪むから、リブの位置を材なりにずらしてやることにしたので前方の4本は垂直に通っていません。

丸一日がかりの作業でしたが、これで製作作業の峠は越えたことになります。エポキシ硬化を待ち、モールドを外しターンオーバーするのは明後日、ここでページを改めます。

(updated 2018/05/15)