エポキシ作業の実際ー2

【接着】【フィレッティング】【ファイバーグラッシング】【コーティング】【ピールプライの使用】

エポキシによる造船方法の先駆者であるWEST System の名前は「Wood Epoxy Saturation Technique」 の略であり、それこそエポキシ使用の要であると言われたことがあるそうですが、エポキシが木部表面から浸透する深さなどたかが知れており(木口には多少浸透するでしょうが)それで木部が強化されるとは到底思えませんし、浸透したとしても樹脂の強度だけでは十分なものではないでしょう。Meade Gougeon. (2005)The Gougeon Brothers on Boat Construction. 5th Edition. Gougeon Brothers, Inc. にはどこを探しても「エポキシを木に浸透させそれで木部強化を図る」という記述は見つけられませんし、エポキシの利点は、

- 木部を水から遮断すること

- ファイバーグラスでエポキシを厚くしかつ強化すること

- なによりエポキシ・フィレットにより構造的強度を高めること

にあると思われます。ここでは、S&G工法におけるエポキシ使用の最も重要な作業のいくつかを取り上げます。

1.接着

エポキシは幅広い被着体に強力に接着します。その木部への接着力の強さは破壊してみると、なるほどと実感できます。

写真は、厚さ5mmの2枚の合板を突き合わせバットジョイントで接着し完全に硬化した後、合板両端に思い切り力をかけて破壊してみた結果です。左の垂直線がつき合わせ部ですが、バットジョイント(裏になって写っていない)の端の所から合板が折れ、接着面が剥がれることはありませんでした。

次の写真は友人のSUPに取り付けたスケグがもげて取れちゃったところ。スケグ取り付けのフィレットが写っていますが、フィレットしていた合板の表材がフィレットごと剥がれてしまっています。もっともこの合板はTypeⅡで、接着剤はフェノール樹脂ではありませんから無理もない。

t

t

いずれも接着剤としてのエポキシの高い信頼性を示す結果ですが、充分な接着力を発揮するためにはいくつか注意点があります。

- 接着強度は接着面積に依存する:スカーフ・ジョイントなら厚みの8倍のスカーフが必要と言われますし、フィレッティングも接着面積を増加させることにより応力を分散してくれます。木部同士の接着においては、フィレットを盛る、あるいは片方が小さな木片などの場合には接着面にノコギリを入れ接着面積を増すなどの工夫が必要でしょう。

- 接着面の汚れを除去する:油分の多いチーク、オーク材では接着に注意が必要だとの記述を読んだことがあります。しばしば接着面はホコリや削り粉などが付着していますが、それらは掃除機で吸い込む、コンプレッサーで吹き飛ばす、あるいはタッククロス(ベタベタした布、拭うだけで微細なホコリまで吸着してくれます)を使い念入りに除去しておくのが望ましい。

- 被着体を固定する:マヨネーズを塗っているようなものなので、接着面がずれやすいため工夫が必要になりますが、クランプは締めすぎないようにと述べられています(The Epoxy Book)。接着面が離れないくらいの保持力(contact pressure)があれば良いとも述べられています。ですから、重石をしておく、動かないよう釘やステープルを打っておくなどの方法で充分と思われます。

これは木工用接着剤との大きな相違で、木工用接着剤ならば被着体との間に接着剤のラインが見えないくらいギリギリとクランプするでしょうが、エポキシによる接着ではむしろエポキシの接着ラインがある方が望ましい。接着面をあまりギリギリと締め付けてしまうと、エポキシ層がなくなってしまい(飢餓状態、starvationと呼びますね)接着力を減少させてしまいます。ついでに述べれば、このエポキシ層は最大で3mmまでは許容される(Paul Fisher. (2009) Stich & Tape Boat Construction. Selway Fisher Design.)、つまり隙間が3mmあってもその隙間をエポキシが埋めるので密着していない木部同士を接着できるということです。 - 上記と関連しますが、接着用エポキシには粘度を高めるためにフィラー(揺変性フィラーでなく増量性フィラーだけを使うと強度が低下する)を加え、接着部にエポキシが留まりかつエポキシ層が形成されるようにする必要があります。「マヨネーズ位の粘度」と言われ、容易には垂れないけれど微細な木部の凸凹は埋め、「木に根を張る」くらいの粘度ということですね。従ってグラッシングに利用する生のエポキシでは粘度が低すぎます。フィラーを添加し接着用エポキシを作るのが面倒ならば、いわゆるエポキシ接着剤を利用することも考えられます。

- 速硬性エポキシを利用する:被着体の固定に速硬性エポキシを利用してやる方法もあります。5分硬化型エポキシを被着体に何カ所か付けておけば数分手で押さえておくだけで仮接着でき、まわりのエポキシが硬化するまでクランプなどで保持しておく手間が省けます。

- 充分に硬化するまで待つ:エポキシが完全に硬化するまでには数日から数週間を要します。例えば、スティッチした銅線を抜き去るのは仮接着後一晩置いただけでは少し不安があります。24時間~72時間経過すれば60%~80%の強度に達しますから余り慌てない方が良いでしょう。

2.フィレッティング

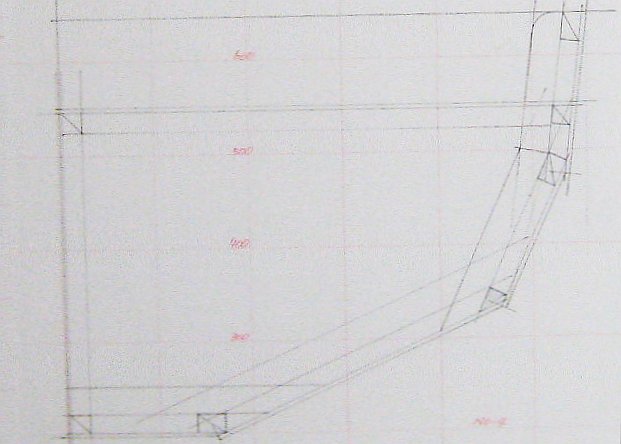

建築では、隅切り接合点(柱と壁の接合部)に木片(隅付け)を詰めますし、溶接では金属を隅に盛ります(隅肉)。木造艇において、この木製フィレットは写真(設計図、模型写真ともにNさん提供)のように外板を張る下地となると同時に、合板接合部を補強する役割も果たしています。また、ストリンガー(縦通材)としての機能も持つことでしょう。

このフィレットを木材ではなくエポキシでやってしまおうと言うのがエポキシ・フィレッティングです。その機能は、

- パネル接合部を厚いエポキシで接着し、接着面積を増加するとともに荷重の分散を図る

- ファイバーグラス・テープを張るために接合部を緩い角度にする(Rをつける)

- 厚いエポキシ(ビード、bead)を覆うファイバーグラス・テープと共に構造部材(ストリンガーのような)となる

ことにあると思われます。木材ならば曲げなければなりませんが、エポキシならカーブに沿って施工が可能ですし、比重1.0を越えるエポキシでも木材よりは小さな体積で同等以上の強度を保たせることができるでしょう。外板をクギやビスで留めたり木製フィレットで補強した場合、応力はそこに集中し破壊はそこで発生するでしょうからエポキシ・フィレッティングの優位は明らかだと思われます。このようにフィレッティングは、防水機能とともに木造艇にエポキシを使用する際の最も重要な機能の一つであると考えられます。

フィレットの作り方

エポキシにフィラー(添加剤)を加え粘度を高くし、垂れない(揺変性)パテ状にしますが、この時、マイクロバルーンのような増量性フィラーだけを使うと強度が低下するため、木粉などの揺変性フィラーも一緒に使用した方が良いと思われます。

どの解説書、製作マニュアルにも述べられているように、かき混ぜていたヘラなどを持ち上げて垂れない程度、ピーナッツバター位の粘度が適当と思われます。しかし、粘度が高すぎると木口や狭いところに浸透していかない恐れがあるため、まずフィラーを混ぜないエポキシを刷毛で塗ってからフィレットを施工するようにと述べている解説書もあります。私はこれが面倒なのとフィレット整形が容易なように、粘度が低めのフィレットを使う傾向があるようです。

フィラーにはもっぱら木粉を使っていますが、それに繊維が混じっていると滑らかなフィレットにならず研磨に手間がかかります。フィレットを作るときは出来るだけ細かな小麦粉のように滑らかフワフワな木粉を使う方が望ましいので、その以外の用途の木粉とは別に細かなフィレットを用意しています。またより滑らかなフィラーが欲しい時には木粉にシリカ(木粉の半分まで)を加えることもしています。こうしたフワフワなフィラーをエポキシに混ぜるのはなかなか難しくなかなかエポキシと混ざってくれませんが、そんな時は通常とは逆、フィラーの方にエポキシを注いでいくとうまい具合に混ざってくれます。

フィレットの厚み

木製フィレットの厚み・幅は設計図に明記されており、これは設計強度を保証するために遵守すべきと思われます。エポキシならば木製の半分の大きさでも木製より大きな強度を持つと思われますが(正確な比較数値を持ち合わせません)、エポキシは米マツやラワンの倍近い比重を持ちますから、どの位の幅厚みのフィレットを施工するか悩ましいところです。カヤックの場合はヒトが漕ぐだけですからあまり気にする必要はないかも知れませんが、ディンギーではそうも行きません。

フィレットの厚み(半径)はどの位にすべきかについて(正確には破壊実験を経て導き出されるのでしょうが)文献を参照してみます。合板を二枚接合しそこにフィレッティングしフィレットを円形のコテで整形するとその断面が円弧になりますが、その半径あるいは接合部からフィレット端までの長さは以下のようにすべきと参考書に記されています。

- 6mm厚合板接合部で:22mm(Gougeon, M. Gougeon Brothers on Boat Construction: Wood and West System Materials, Gougeon Brothers Inc., 2005, Pp.103.)(フィラーの少ない高密度フィレットの場合、低密度ではこの2倍必要)

- 6mm厚合板接合部で:18mm~25mm(Fisher, P. Stitch & Tape Boat Construction, Selway Fisher Design, 2009.)(低ストレス部か高ストレス部による)

- またフィレットの厚みは最厚部で板厚の1.5倍(同上)

木製フィレット(接合部補強材)には25mm角材が使われたりしますがほぼそれと同じサイズ(厚みは円弧に整形するフィレットの方が薄くなる)ですが、おそらく木材を使用するよりも軽く強度の大きな補強材になるでしょう。

フィレットの施工

まず施工箇所にフィレット幅でマスキングテープを貼り、ケーキのデコレーションの要領でフィレットを絞り出していきます。慣れてくればマスキングは不要かも知れませんが、やっぱりあった方が仕上がりが綺麗です。デコレーションクリームよりは粘度の高いフィレットですから、ビニール袋の端を切っただけでは強度が足りず、袋の方が破ける恐れあり。もう少し強度のあるビニール(ジップロックなど)の方が相応しいですし、切った角が裂けてしまうのでコーキング用絞り口などを突っこんでおくと良いでしょう。ケーキ職人は紙をクルクルと巻き、その端の口から見事なデコレーションを絞り出しますが、練習を積めばエポキシ・フィレットだってそれで大丈夫なのだと思います(が、私はそんな腕を持ち合わせません)。

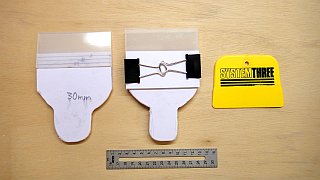

次に、施工したフィレットを滑らかなカーブに整形します。スプーンやプラ板など様々な道具を試してみましたが、この頃はもっぱらシリコン板。指でシリコン板を挟んで曲げ、力加減で曲げ角度(R具合)を調整しながらならしていきます。フィレット粘度が低い場合にはこれで上手くいきますが、ピーナッツバターになると適当なR(アール)をつけたコテ(下写真参照)でないと成型できない。施工後直ぐマスキングテープを剥がして完了です。綺麗なRにするためコテやヘラでリタッチするのは厳禁、成型作業は一発(one shot)で仕上げないといけませんね。

(まずマスキング。パネル接合角度によりテープ間隔を変えている)

フィレットを整形する道具(コテ)は丸いものであれば何でも良いわけですが、私が使っているのは写真のように合板を丸く整形したものです。厚いプラ板、ピンポン球等様々な道具が推奨されていますのでお好みで。要件としては、

- 粘度の高いフィレットを合板接合部にしっかり押し込めること

- フィレットを整形する(扱く)時に余分なエポキシを拭い取ってくれること

- エッジが立っていること

(フィレット整形用コテ)

などでしょうか。6mm厚合板で作ったこのコテはしっかりしているためこれらの要件を満たしていますが、残念ながら使い終わったら付着したエポキシを研磨しなければなりませんし、形も再度整えねばならず、段々短くなってしまいます。反対の端もエッジを立てておき、脇にはみ出たエポキシを綺麗に拭い取るのに使います。

ファイバーグラス・テープによる強化

(たいていの場合)フィレットにはファイバーグラス・テープを乗せさらに補強することになります。フィレット整形にヘラを使っても、なかなか真っ平らで滑らかなフィレットにはならず、どうしても凸凹に仕上がってしまいます。技術がないからでしょうが、この凸凹はファイバーグラスを乗せエポキシを浸透させた後でも残ってしまいますから出来るだけ綺麗なフィレットを作るよう心がけます(そのためにも粘度の低いフィレットの方が作業が楽なように思えます)。

フィレットがゲル化する前にファイバーグラス・テープを乗せてやると、自然にエポキシがテープに浸潤していきますのでテープの具合をよく見て、エポキシ浸潤が足りず白く残っているところがあればさらに刷毛などでエポキシを追加してやります。塗装の要領で刷毛を左右に動かすとテープが動き、またテープ編み目を傷つけることがあるため、刷毛でチョンチョンと突いてやるだけでエポキシは浸透していきます。写真は左がファイバーグラス・テープを乗せたところ、右が接合角度が大きな部分の薄いフィレット。

エポキシの量は必要にして最低限を心がけています。ついつい強度のことを考えてポッタリとエポキシを乗せてしまいたくなりますが、それは重量がかさむだけでむしろエポキシ表面のデコボコを増やすだけのようです。エポキシ不足でファイバーグラスに白いところが残るのは困りますが、余分なエポキシが表面に浮き、テカって見えるのはエポキシ過多の印と思われます(写真はこれの典型、エポキシ過多の悪い例です)。

必要ならこの後でフィレットの上にテープ(粘着力の弱いもの)やプラフィルムを張っておき、硬化してから剥がすと見事にツルツルのフィレットが仕上がります。硬化後余計なフィレットは研磨すれば良いようなものですが、堅いエポキシ、しかも狭い箇所を研磨するのはシンドイので、可能な限り最初から綺麗な施工を心がけた方が後々の手間が省けるように思えます。カーブしていないフィレットならこうしたフィルムで綺麗な表面を作れますが、直線でないフィレットの場合は少しでも研磨の手間を減じるためにピールプライ(ナイロン布)を貼っておくことも可能で後の研磨作業に楽ができます。ただし、薄いナイロン布であっても織目が密ですから皺が寄ることがあり、その皺通りにフィレットが硬化してしまうと後の研磨が一層大変になる。

3.ファイバーグラッシング

(金属と比べれば)軽量で固いけれど弾性率が低いプラスチック(エポキシ)を母材(マトリックス)とし、そこに弾性率の高いガラス繊維などを強化材として入れ、複合材料(コンポジット)としたのが繊維強化プラスチック(FRP, GFRP)です。非可塑性材料と可塑性の高い材料とを組み合わせ複合材料とするのは、コンクリート(母材)を鉄筋(強化材)で強化するのと同じことです。

ガラス繊維によるGFRP(glass fiber reinforced plastics)では、エポキシが浸潤するとガラス繊維の織り目模様はほとんど消えて見えなくなります。照明下で目をこらせばうっすら織り目が見えることもありますが、屋外の散乱光の下ではガラス繊維が入っていることはわかりません。

合板を縫い合わせエポキシで接着した後、合板は防水と構造的強化のためファイバーグラッシング(「繊維を挟んだガラス状化」ですかね)されますから、S&Gによる木造艇は合板とエポキシによる複合材であると同時に、エポキシもガラス繊維との複合材となっているわけです。

強化材としてのガラス繊維

強化材には安価なガラス繊維以外にもカーボン繊維やアラミド繊維が使われることもありますが、いずれも高価ですしカーボン繊維を使ったらカーボン色になってしまうし(カーボンシャフトのゴルフクラブのように)、アラミド繊維のケブラーはナイフでは切れないほどの強度を持つため作業が大変でしょう。

大型艇はさておき、カヤックやディンギーではグラッシングを何度も重ね積層するということはないと思われ、使われるガラス繊維は比較的軽い(薄い)以下のものに限られると思います。

- 6oz(#210):厚さ0.24mm

- 4oz(#110):厚さ0.13mm(厚みは異なるが単位面積当たりの織り目数は大差ないように見えます、数えていません)

- テープも同様の番手で100mm幅と50mm幅あり

これ以外にも

- サーフェスマット:#30、厚さ0.022mm

- 高透明平滑性ガラスクロス6ozというのも見つかるが幅が狭い(800mm)

ファイバーグラッシングは可能ならば一枚のクロスで船全体を覆ってしまうと楽が出来ますので、900mm幅のクロスよりも幅広(1040mm)のクロスを探した方が良いでしょう。一枚のクロスで全体を覆えないときは縦方向で輪切りにして重ねていきますが、壁紙を貼るときの要領で重ね合わせ部分をカットすると綺麗につき合わせることが出来ます。

グラッシングの不安

初めてカヤックを造ろうとしたとき、出来るかと一番不安に感じたのがこのファイバーグラッシングでした。ガラス繊維の長尺織物を船全体にわたってピッタリ張りこむなんて出来るだろうか?浮いたり、しわが寄ったりしないだろうか?先輩方がネットで公開している画像や映像を参考に頭の中で色々悩みましたが、これは杞憂と言うものでした。

- ファイバークロスは織物とはいえ、その織り目は密でないため船体カーブに沿って比較的自由に動いてくれます(クロスをバイアスに使うとより密着性が高いと言われることがありますが、FRPの強度は繊維方向からずれると大幅に減少し樹脂程度しかないそうですのでバイアス使用には注意が必要です)

- 使用するエポキシは粘度が低いため、刷毛やローラーで押し込まなくとも塗るだけで自然にクロスに浸潤(wet-out)していきます

- 鋭角な角にはクロスは密着しませんが、直径8mm(赤鉛筆)程度のアールがついていれば問題なく密着してくれます

と言うわけで、最難関と思っていたファイバグラッシングですが、その施工は意外と簡単です。失敗しないコツをいくつか挙げておくと、

- エポキシの粘度を下げる:エポキシ粘度のカタログ値は25℃におけるものですから、これより低い気温の時は粘度が高まり当然浸潤しにくくなります。夏場は問題ないでしょうが、気温が下がる季節のグラッシング作業には「エポキシを保温する」「室温を上げる」「木部の温度を上げる」必要があります。温度変化により粘度は驚くほど上下しますので、可能な限り高い温度での施工が望ましいと言えます。ただし10℃変化するとゲルタイムは半分になりワーキングタイムも短くなりますし、使用する製品や硬化剤によってこれらの時間は異なるので使い慣れることが肝要です。「エポキシは熱を好む」そうです(http:www.laughingloon.com/epoxy.html)。グラッシング専用低粘度エポキシも販売されていますが、高価なので使ったことはありません。

- 1mmでも段差があるとクロスは密着せず浮きが生じてしまいますので、フィレットの端はつぶしておく必要があります

- 予めサチュレーション・コート(saturation coat、エポキシを薄くコートし木部に予め根を張っておく)をしておく:エポキシを浸潤させるとき木部への浸透によりクロスにエポキシが充分浸潤しない危険を避けることが出来ます。タックフリーになってから本番のクロスを乗せる時クロスを鋲やテープで固定しなくともクロスが動くのを防止できます

- エポキシの浸潤は一定(30~40cm位)の幅で行い、一度に広範囲にエポキシをぶちまけるのは避ける。ポットからエポキシを垂らし、スキージで広げていくのは手間が省けますが、スキージしたエポキシには微細な泡が含まれるため、エポキシが白濁することがあります。

- 刷毛やローラーあるいはスキージでエポキシをクロスに押しつけようとするのではなく、クロスに乗せたエポキシが自然に浸透し広がっていくのを待つ

- 刷毛だとどうしてもエポキシに薄い所と厚い所ができやすいので、(薄手の)ローラーを使った方が良いように思えます。ローラーはクルクルよく動くものを使わないと、(スキージしているのと同じことで)上述の通りエポキシが白濁することがあります。

- 刷毛を動かすとクロスが動いたり織り目を壊す恐れがあるため、ローラーの方が安全です(刷毛の使用を推奨している方もいらっしゃいますが、溶剤で希釈したエポキシを使っているためだと思われます)

グラッシングの実際

意外と容易に施工可能なファイバーグラッシングですが、問題は浸潤(wet-out)にどの程度の量のエポキシを使えばよいのかと言うことです。書物にはこのように書かれています。

クロスをスキージすると半乾き(semi-dry look)に見え、 表面の織り目は見えるがクロス自体は透明である(The Epoxy Book)

エポキシの量はクロス全体が浸潤するのに必要な最小限にとどめておく 余計なエポキシはスキージを使ってクロスの下から絞り出しておこう 表面は平でツヤのない状態になるはずだ、白くなっている部分はエポキシが少なすぎ、 一方、光っていたり盛り上がっている部分はエポキシが多すぎるのである (いずれもChris Kulczycki著 久保正夫・上田洋訳『新版 カヤック工房』舵社 2007.)

言葉で表現されても実際の様子を目にしないとこの具合は分かり難いかも知れません。以下は参考になると思われる写真の幾つかです。

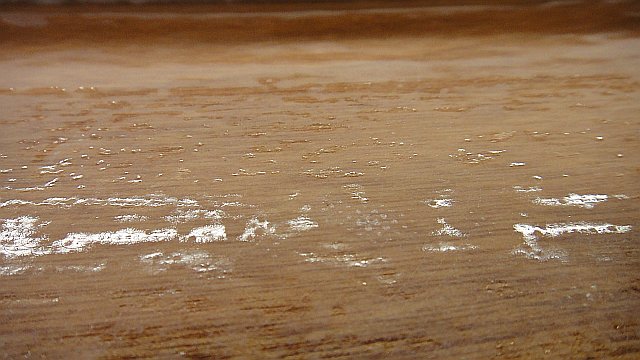

まず左写真は製作記事をアップロードなさっている方のものですが、クロスの織り目がはっきり見え、まさにツヤのない半乾きの状態に見えます。

これに対して私が初めて行ったハル内面コックピット部のグラッシングの様子が中写真です。チャイン付近のクロスがテカりエポキシが浮いているのが分かります。エポキシ過多の悪い見本。

右写真は2ハイ目のカヤック製作時の写真です。前の写真に比べるとテカりが少ないですが、バルクヘッドとの接合部にはエポキシ溜まりが見え、そこだけ光っています。

このような状態にするためにはエポキシを浸潤させた後に(エポキシが浸透していくのを数分間待ってから)余分なエポキシをスキージで拭い取る必要があります。この時スキージには微少泡の入ったエポキシが溜まりますので、こまめにこれを拭っておかないと不透明に硬化してしまいます。

エポキシが浸潤してクロスが透明になり、白い部分がなくなればそれで充分であり、エポキシがクロスに浮きテカっているようではエポキシ過多だと思われます。多くのエポキシをクロスに乗せても平らに硬化せず後で研磨が大変だし、重量が増加するだけで強度には大差ないと思われます。ただし、スキージした後には見えているクロスの織り目を埋める作業(フィルコート)が必要になります。

フィルコート

1回グラッシングをしただけではクロスの織り目は埋まっておらず、その表面は目で見ても手で触ってもクロスの織り目が分かります。これをツルツルで平滑な塗装下地にするために、織り目のデコボコをエポキシで埋める作業(フィルコート)が必要になります。まだ大変薄いエポキシ層しか形成されていないため、ここで研磨すると容易にクロスまで削ってしまうことになります。参考書には、

クロスの目を埋めるのに2層から4層のエポキシ・コートが必要になる。 若干織り目が見える部分があっても良いが、ハルのほとんどがスムースでつやのある状態に なっていなければならない。

織り目を埋めるために必要以上のエポキシを使ってはいけない、 それでボートの強度が増すことはなく、重量が増えることになるだけである。 (いずれもChris Kulczycki著 久保正夫・上田洋訳『新版 カヤック工房』舵社 2007.)

とありますし、薄いコートをしている場合には5回のフィルコートが必要と言われています。このCLCのページには、フィルコートに連れてクロス編み目がどのように埋まっていくかが述べられており興味深いです。

下の写真は初めてコックピット内をファイバグラッシングしフィルコートした時の残念な例です。

- 厚いグラッシングをしたためクロス表面が余りにデコボコだったので研磨してみました。すると、デコボコとクロス織り目がはっきり見えてきます。

- そこで厚めにエポキシをコートしてみましたが、結局織り目のデコボコが誇張されただけのようですし、厚いコートゆえウネウネ模様が出来てしまいました。

- 3回厚いフィルコートをしてみた後の様子(部分を拡大)がこの写真です。一見ツルツルですが、近づいて見ると塗装下地としては失格ですし随分厚いエポキシ層が出来ています(ので重量がかさんでいます)。

ハルの内側ならばそもそもフィルコートは必要ないでしょうが、外側やデッキには塗装のために平滑なエポキシ層が求められますから、ある程度コートしたら(フィルコートした後、余分なエポキシをスキージしている時に手に伝わってくるデコボコ感からだいたい判断できます)、後はクロスを削らないよう注意しながら研磨していくしかありません。どうしても出来てしまうウネウネ模様や垂れはまずスクレーパーで削り取った方が速いように思えます。

前のコートが硬化をはじめタックフリーになったら次のフィルコートが可能で、完全に硬化するまで待つ必要はありません。むしろそれより前にコートした方が前のコートと新しいコートが化学的に結合するため望ましいと言えます(時間の節約にもなるし)。

このようにファイバーグラッシング自体は恐るるに足らずですが、その後のフィルコートには根気が求められますね。なにしろ接着剤を塗っているわけですから、その手間はペンキ塗りとは比べものにならない(いや、どちらも同じでしょうか)。フィルコートを重ねる途中で一回サンディングしてやる、あるいは下のコーティングの項にあるようにコートしたらスキージしてしまうのも有効です。

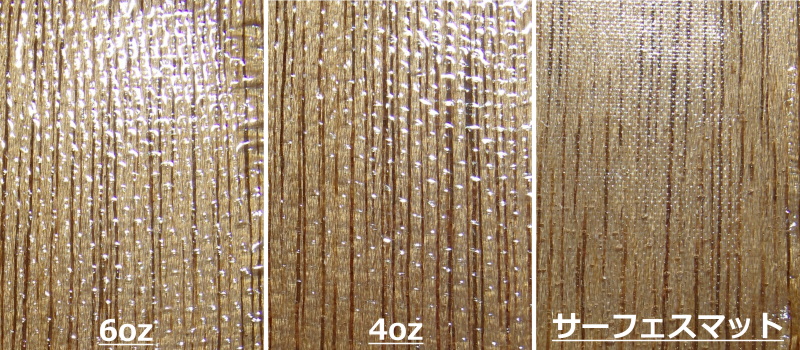

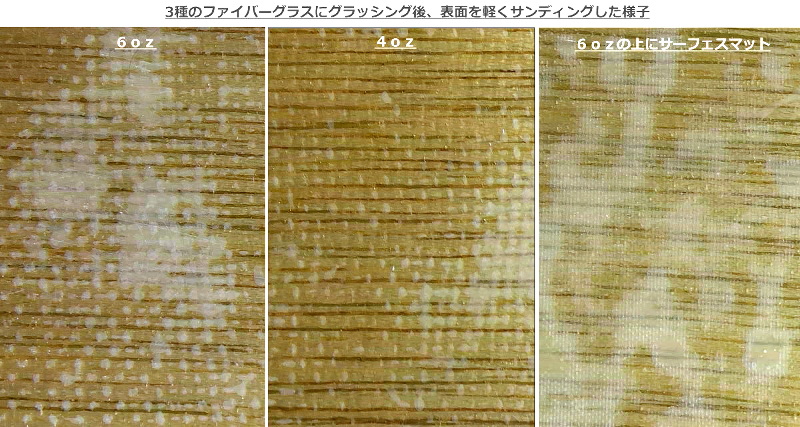

この手間は使用するファイバークロスによって多少の違いはあるようです。写真(わざと照明を撮し込んでいます)は6ozと4ozのクロス、そして非常に織り目の細かいサーフェスマットの様子を比較したものですが、やはり厚いクロスの方が大きな織り目とデコボコ具合が顕著で、それは表面を研磨してみると一層はっきりします。したがって強度に問題がないならば、薄い4ozクロスを使用した方が多少は手間が省けるでしょう。サーフェスマットならば尚更と期待したくなりますが、このクロスは薄いものの編み目が密なため僅かな曲面にも対応してくれず、シワが寄りやすく浮きが生じてしまうのが残念です。

4.コーティング

エポキシを木の表面に塗ることで

- 水との接触を断ち、防水保護層を形成する

- 塗装のための平滑な下地を作る

ことが可能となります。これはニスでもペンキでも可能なことですが、エポキシならば木の表面を硬質プラスチックで覆うわけですから、ピンホールやクラックなどがなければほぼ完璧が防水が期待できますし、塗膜硬度はニスの比ではないでしょう。またエポキシを使えば、ニスなら9~12回(こんなに!)必要な塗装が数回で済むという記述(System Threeのテクニカル・データ・シート)を読んだことがありますし、米国の木工サイトでも(無色透明な商品名Mirror Coatなどを使い)ニス塗装に変わる手法として紹介されていたりします。

コートの実際

木造艇製作では主に2つの過程でこのコーティングが用いられます。

- ハル内側やデッキ裏側にエポキシ・コート

- ラダー、センターボード、センターボード・ケース内面、クリートなどの小物にエポキシ・コート

ハル外側のファイバーグラッシングは上項で取り上げましたが、いずれの場合も塗装するより簡単に強い防水プラスチック塗膜を作ることが出来ます。コートの方法としては、

- 刷毛で塗る:腰の強い薄手の(エポキシ用)刷毛が使いやすい

- ローラーで塗る:スポンジの薄い(3mm厚)ローラーが使いやすい。スポンジや繊維が厚いと泡が出来やすい

かですが、「必要にして充分なだけの厚みで、可能な限り平滑にコートする」ことをモットーとしています。厚く塗ってもそれにより強度が増すことは期待できず重量が増えるだけですから、0.1mmにもなる塗膜は必要ないでしょう。小物をコートするときは刷毛でないと無理ですが、刷毛だとどうしても厚い箇所と薄い箇所がウネウネと残るため私はローラーの方を好みます。

下の写真のローラーはカヤック・キットを輸入した時一緒に求めたものですが、このように薄い(3mm?)スポンジ・ローラーは国内で見つけることが出来ませんでした。塗料用ローラーのスポンジはでは厚すぎ、微細毛のローラーも粘度の低い塗料用ゆえエポキシに使うと泡だったりして具合が良くありません。またエポキシを塗る刷毛には強い腰が必要で塗料用刷毛では上手く伸びてくれません。豚毛のエポキシ用刷毛も市販されていますが、薄い塗膜を作るためには厚く余りに多くのエポキシを含んでしまいます。腰があって薄手の刷毛を探して見つけたのは油絵用ジェッソ刷毛(コッピーブラシ)と呼ばれる刷毛です。これは安価でお勧めです。

実際の施工方法としては、

- フィラーを加えていない生のエポキシを刷毛もしくはローラーで塗布する

- スキージ(私が使っているのは柔らかい10cm x 10cmのシリコン板を挟み込んだもの)でエポキシを薄く拭い取り平らにする

- 樹種によっては結構毛羽立つので、必要があれば硬化後軽く研磨する

- 再度刷毛もしくはローラーで塗布(数回は必要)

- スキージをかける

- 目立つ垂れ、溜まりがあればそこだけ削り取るか研磨する

複数回のコートを繰り返す場合には、硬化を待たなくともタックフリーになれば(触ってべたつかなくなる)次のコートをすることが出来ます。The Epoxy Bookによれば72時間以内に次のコートをすると以前のコートと化学的に結合するため、時間には追われますが施工法としては望ましいといえます。72時間を過ぎ以前のエポキシがほぼ完全に硬化した場合は新しいエポキシコートの食いつきを良くするため前のコートをサンディングする必要があります。

平滑にコートする方法

薄くデコボコでないコートをしようと心がけていますが、それでも工業製品みたいに真っ平らには出来ません。サンディングに苦労したくないなぁと思うので、平滑にコートする方法を試みてみました。

- ピール・プライ(peel ply)と呼ばれるナイロン製剥離布をエポキシ表面に貼っておき、硬化後剥離すると滑らかな仕上がりが期待できるというものです。ナイロンを織った布ですので、よく見ると細かな織り目模様が付いていますが、気持ちよく剥がれその表面は滑らかです。大変細かな織り目なので平面にしか使えず、曲面には対応不能なのが残念(これについたは次項で)。

- コート面にプラフィルムを貼っておく方法はお薦めです。薄いプラフィルムを貼り、上からスキージしてエポキシをしごきだしておくと、フィルムを剥がした後は本当にツヤツヤ、ツルツルに仕上がります。堅いスキージを使って気泡が残らないように気をつけないと、剥がした後で後悔します(これはスマフォ画面に保護フィルム貼るのと同じですね)。小さい面積ならばフィルムを曲げても(一方向のみ)大丈夫ですし、フィルムでなく接着テープ(あまり粘着力の大きくない養生テープなどが適す。ただテープの模様がエポキシに残るので注意)でも対応可能です。

- 極薄手のファイバーグラスでグラッシングする。施工箇所にもよりますが、薄いエポキシ層を作るためならば極薄手のファイバーグラスを用いることも考えても良いと思います。サーフェス・マットと呼ばれる極薄手(#30 t≒0.022mm)のファイバーグラスが入手でき、これでグラッシングすると表面をほとんど平滑に仕上げることが出来ます。

平面、小面積ならばこうした方法が適用できますが、船はほとんど平らな面がない。そこでどうしても刷毛でエポキシをコートするわけですが、高粘度液体を垂れもウネもなく塗るというのは至難の業で、硬化後研磨するしかありません。参考書やらYouTubeを見ると色々な工夫がされているようです、例えば

- 低粘度エポキシ(System ThreeのMirror Coatなど、粘度は標準マリンエポキシの半分程度)を使う

- 塗布したらヒートガンで熱しながら刷毛でなぞる(粘度を下げるためですね)

- 塗布後(多分)溶剤をスプレーする

などがあります。一発で滑らかな塗布面が出来れば言うことはありありませんが、おそらく研磨の手間は省けないのでしょう。

そこで垂れやウネを無くすためにこの頃やっているのは、刷毛で塗布してから直ぐにシリコン板製スキージで表面に溜まったエポキシをぬぐい去ってしまうという方法です。(スキージの立て方にもよりますが、そこは手加減で)スキージしてもすべてのエポキシが拭い去られることはなく非常に薄いエポキシ膜が残り、垂れもウネもほとんど残りません。そこでタックフリーになってからもう一度エポキシを塗布しスキージする。すると大変薄いけれど滑らかなエポキシ層を作ることが出来ます。二度では防水膜としては不十分で三度の塗布が必要と思われ結構な手間ですが、あとでサンディングするのとどちらが良いか思案のしどころです。

5.ピールプライ(peel ply)の利用

ピール・プライ(peel ply)と呼ばれる剥離用布をエポキシ・コートあるいはファイバーグラッシングの後に張っておきエポキシが硬化してから剥がしとると、余分なエポキシがピールプライに吸い取られ表面が平滑になります。海外のボート製作動画などを見ていると頻繁に使われていて、随分と研磨の手間が省けそうです。

興味があったのでピールプライの端布でお試ししてみました。CLCでも販売している薄緑色をしたナイロン布で、恐らくは剥離剤(シリコン?)が塗布されていると思われます。触った感じ織目は密で曲面には対応できそうにありません。お値段はCLCでは152cc幅で単価2222円/m、国内では同じ【?】ものが3500円/mで売られています。

結構なお値段なので、洋裁店で入手可能な二種類のナイロン布とピールプライとの比較をしてみました。使ったのは

- 製品名:ピールプライ

- 製品名:ナイロンシャー 92cm幅 ¥480/m

- 製品名:ナイロンタフタ 122cm幅 ¥650/m

の三種です。ナイロンシャーの方が触った感じピールプライに近い腰を持っており、ナイロンタフタは本当にペラペラ、おそらくは裏地などに使うものでしょうか。

6ozのファイバーグラスでグラッシングし表面を少しスキージしたのち(少し多めにエポキシを使うようにとのアドバイスがCLCにありました)、三種のナイロン布を表面に張り、皺や気泡ができないようスキージで下のエポキシを擦り出しておきました。エポキシが完全に硬化したのちナイロンを剥がし取ります。写真はナイロン布を剥がしてみたところ、ナイロンを張ってあった箇所(写真左右)とそうでないところ(写真中央)の凸凹具合は一目瞭然です。ただしナイロンを剥がした箇所は大変密な織目模様のためでしょう表面が曇りサテンに見えます、エポキシがそのまま出ている箇所はつやあり(グロス)です。手触りはと言えば感覚的には凸凹具合は1/10といったところでしょうか、ナイロンを剥がした箇所はフィルコートも必要なくそのまま塗装が出来そう(実際にはこれは無理、塗装前に細かなサンディングは必要でしょう)。

ナイロン布を剥がしたグラッシング面とナイロン布裏面を拡大したのが下の写真です。左からピールプライ、ナイロンシャー、ナイロンタフタです。

合板上に織目がはっきり見えていますが、これらはファイバーグラスの織目よりもはるかに細かなナイロンの織目です。ナイロン布裏面は微量なエポキシが硬化したためツヤツヤに見えます。また、織目が他の二種よりも密でない真ん中のナイロンシャーでは織目の隙間がはっきり見えますが、ここにもエポキシは入り込み硬化していますし、そのためでしょうか合板面もほかのものより曇っていないように見えます。

三種のナイロン布とも剥離に全く問題はありませんでしたが、ナイロンタフタは余りに薄く腰がないため切れないようピール時に注意が必要でした。小さな面積での試行ですので、はたして広い面積に使った時どうなるかは断言できませんが、次の諸点に配慮すればピールプライ製品の1/5のお値段で(なにしろ使い捨てですから)平滑なエポキシ面が期待できるでしょう。

- ナイロン糸の太さ(ナイロンタフタは細すぎるかも)

- ナイロン布の織目密度(ナイロンシャーは密でないため多少の曲面にも適応可能かもと期待しますがそれほどでもない)

- ナイロンが吸い込むエポキシ量はたかが知れている(ので過多にならないように)

- グラッシングの際にはナイロン布の下からエポキシを綺麗にしごきだしておかないと平滑な面は期待できず、皺や気泡が残ると結果は悲惨なことになる(ナイロンを張らない場合より研磨が大変)

- フィレット表面に張っておくのにも使えますが、ナイロンを引っ張ったり動かしたりすると皺が寄り、その皺通りにエポキシが硬化してしまう(ので研磨が大変)

印象として「ピールプライが余分なエポキシを吸い取ってくれる」という説明はその通りで、エポキシを多めに使い表面にエポキシ溜まりができてしまったような時に余分なエポキシを吸い取るのにも使えます。プラフィルムをエポキシに張っておくと、本当に平滑でツヤツヤなエポキシ面が期待できるもののわずかな曲がりにも対応できませんが、ナイロン布だとそれよりは柔軟性があるから使いやすいのだと思われます。ただしファイバーグラスほど織目は疎でないので曲面への対応は難しいでしょう。剥がした後の表面の曇り(サテン)は塗装で消えてくれます。

以上ナイロン布をピールプライ替わりに利用しようという試みですが、入手できた二種類のナイロン布のどちらも効果を確認できました。どちらも大変薄いため、エポキシを扱きだそうと力を加えると直ぐに皺がよってしまい、その皺の通りにエポキシが硬化すると悲惨な結果を招きます。施工には端からそっとナイロン布を置いていき、決して引っ張ったりしないようにする必要があり、広い面積(例えばラダーなど)への張り込みには二人がかりでやった方が無難です。それゆえ市販されているピールプライはこれらより厚手で織目が密なしっかりしたものなのでしょう。ハル全面に張り込むというのは大変かもしれませんが、フィレットの上に張っておけば剥離後のフィレット表面は比較的平滑に仕上がるため、その後の研磨の手間を大幅に省くことができます。

ナイロン布を剥がしたあとエポキシ面をマクロ撮影したものを載せておきます。いずれも同じ接写条件での写真です。まずはグラッシングした後のファイバーグラスの表面

次に左からピールプライ、ナイロンシャー、ナイロンタフタを剥がした後の様子。