ディンギー造っている間に痛感したこと、それは自分で材料作らないといけないんだと言うことですね。望む寸法の材なんてまず売ってないから、大きく長い材を買ってきて製材しないといけないけど、それ用の製材道具なんて持っていない。フレームを作った時は、さらに加えて、真っ平らな基準面が出ていて、それに直角あるいは平行な材がぜひとも必要だと知った。

そのためにはジョインターで基準面と直角を作り、プレナーで厚みを揃えたらテーブルソーで平行に切ることが必要だけれど、どれも持ち合わせない。第一テーブルソーなんて設置して作業できる場所がないし、回転してる刃に向かって材を送るなんて怖くてできないし(まともに使えるテーブルソーはビックリするほど高価だし、HCで売ってるヤツでは精度が出ないだろう)、これ以上電動工具を増やすつもりもない。

それで手持ちの道具でなんとか凌いできた。ルーターは持ってるから、アウトフィード・フェンスにプラ板挟んでほんの少し(0.5mmとかね)手前に出し、その厚みだけ面を削ってやる。また通常とは逆に、手前に可動フェンスを置きそれに材を押し当てながら向こう側をビットで削ってやれば(ある厚みで)平行が出る。まぁ言葉で書くと可能に思えるけど実際はそれほどキチンとは出来上がらないのが現実。

多くのカットはバンドソーでやるのだが、テーブルソーみたいな仕上げカットはできずラフカットで刃の跡が残るから切った後で切り肌を整えてやる必要がある。YouTube見ていたら米国のYoutuberがジョインター持ってない人向けのチープ・ジョインターの作り方を教えてくれた。ルーターは持ってるんだからマネしない手はないと早速製作開始。製作途中の写真はないのだけれど、これです。

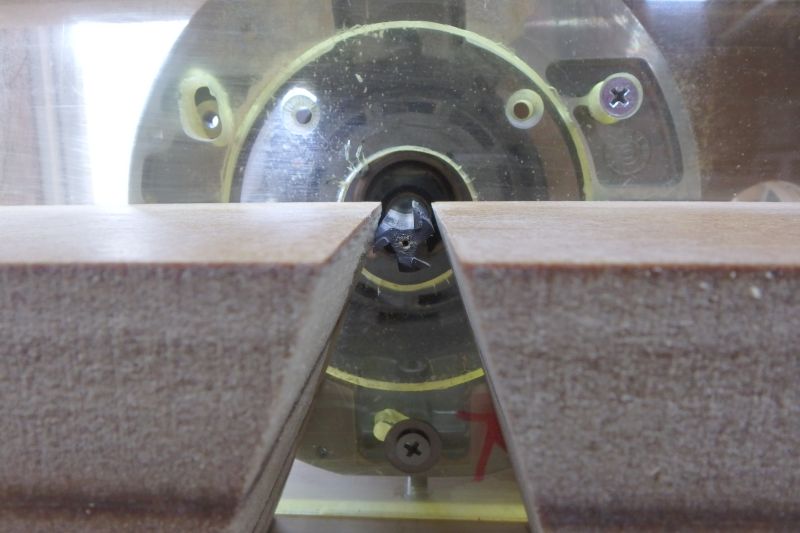

直角の出た台とフェンスにMDFの(幅の狭い)テーブルを置く。フェンスの向こうにルーターを設置し、テーブルの上に材を滑らせれば真っ平らかつ直角に削れる(はず)。

刃の出幅調整が微妙だけれど、材をしっかりテーブルとフェンスに押し当てて送っていけば、もっともルーターの回転方向ゆえに通常のジョインターとは送り方向が逆だけれど、0.2mm位で削っていける。バンドソーで細く切った米松材もご覧のように真っ平らにできる(左写真)。端が斜めになってる4x6のウエスタン・レッド・シダー(右写真の材の右端のように)も十数回削ってやれば左端のように直角の出た平らな基準面を作れる。

テーブル面が真っ平らでないと綺麗に削れないから、同じ厚みになるようにMDFを積層して長いテーブルを作りそれを左右にカットしたのに、なぜかごく僅かだが左右に段差があり、材を削ってみると鼻落ちする。平らに削りなおすのは無理だから、低い方のテーブルに0.1mm厚のプラ板をシムとして挟みかさ上げし、金尺を滑らせ、テーブルのどちらの端にも引っかからないことを確認して調整完了。

でもジョインターが一番危ないって近所の家具職人に言われた。だから決して回転してるビットに指が触れないよう材を押すための冶具を作り、凄くダストが舞うから集塵機に繋げられるようにして完成です。手持ちの材料を寄せ集めて作ったから、買ったのはフェンス用の集成材一枚だけ、Cheap Jointerの出来上がりです。

さてこれで真っ平らな基準面のできた材が作れるから、板を接いでテーブルとか家具だって作れるけれど、家具作りはやらないことにしてます。ちょっと考えていることがありまして、それはまたいずれ。